[解析事例] Moldex3D成功例:反り変形抑制とサイクルタイム短縮例

- 事例カテゴリ

- 変形

Jinming GroupのGoHope社は、お客様の製品開発サイクルの加速と市場投入期間の短縮を実現させる為、最先端の技術と情報処理のサービスを世界中に展開しています。GoHope社の専門は、CAD/CAM/PDMなどのソフトウェアソリューションとコンサルティングサービス、成形解析ソリューションとアウトソーシングサービス、カスタマイズサービス、そして、設計・製造のプロセス統合です。(出典: http://gdcad.com/about/)

- 導入企業様 プロフィール

-

- 顧客名:Guangzhou GoHope Info-tech Co.,Ltd.

- 業種:電子機器

- 導入ソリューション:Moldex3D eDesign

- 国:中国

概要

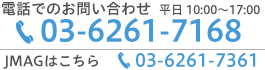

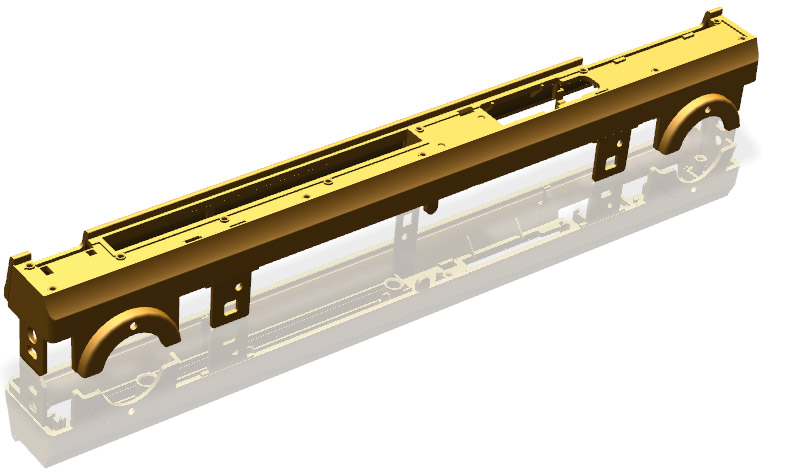

家庭電化製品の外装部品には、高精度の寸法と優れた表面処理が求められます。表面処理がおろそかになると、製造工程の後半にある部品組み立て時に問題が生じます。そのため、効率的な部品反り変形の制御は、製品製造工程において非常に重要な要素です。 部品の反り変形の効率的な制御と良質な表面仕上げを両立にするために、CAE技術による形状デザインと工程パラメーターの最適化が様々な業界で取り入れられています;なかでも、家庭用器具や電化製品のメーカーにとって、充填解析は、製品開発サイクルにおいて必要不可欠な要素となっています。GoHope社は、Moldex3Dを使ってDVDプレイヤーのフロントカバーの成形性改善に取り組みました。(Fig. 1)。 GoHope社は、Moldex3Dの解析結果をもとに、量産開始前にデザイン変更と工程パラメーターの調整を行い、その結果、反り変形問題の解決と生産コストの削減、そして、製造サイクルタイムの短縮を実現しました。

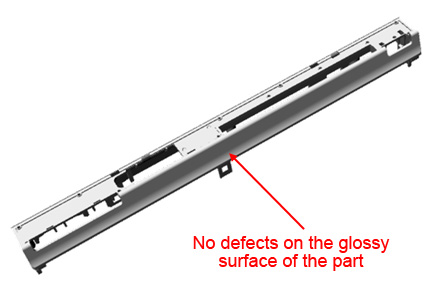

Fig. 1: DVDプレイヤーのフロントカバー。高い精密性と、美しい表面処理が求められる部品です。

Fig. 1: DVDプレイヤーのフロントカバー。高い精密性と、美しい表面処理が求められる部品です。

課題

・不均一な収縮による深刻な反り変形対策

・サイクルタイム短縮

・ウェルドライン無し、ひけ無し、その他光沢面を損ねる欠陥の無い部品作り

導入ソリューション

GoHope社は、製品設計の初期段階に、部品の反り変形の発生原因と金型の問題を調査する為Moldex3D eDesignのフルパッケージを導入しました。Moldex3Dによる解析を通じて、反り変形量を可視化することで、製品デザインと工程パラメーターを適切に変更・調整することが可能となり、部品の反り変形問題の改善とサイクルタイムの短縮を同時に実現することが出来ました。

メリット

・部品の反り変形問題を改善(反り変形量をX方向に40%、Y方向に45%、Z方向に43%、それぞれ削減)したことにより、製品寸法精度の問題が大幅に解消

・サイクルタイムが35.2秒から29.5秒に短縮されたことにより、生産性が向上

・従来の製品全体の生産コストの52.3%(461,000中国人民元に相当)を削減

ケーススタディ

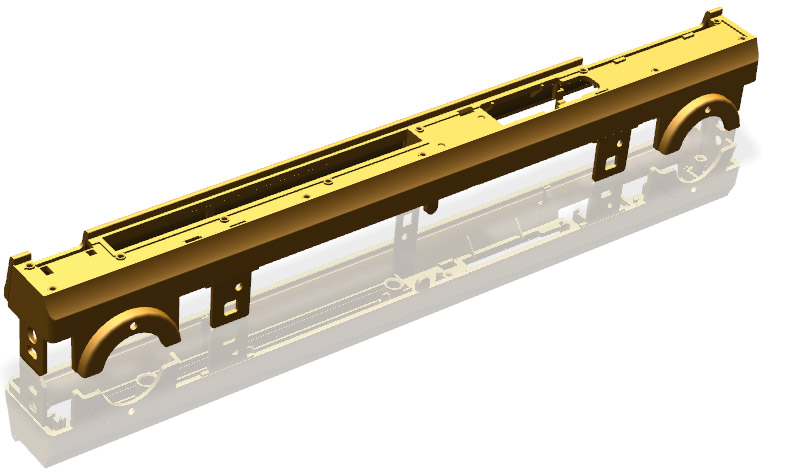

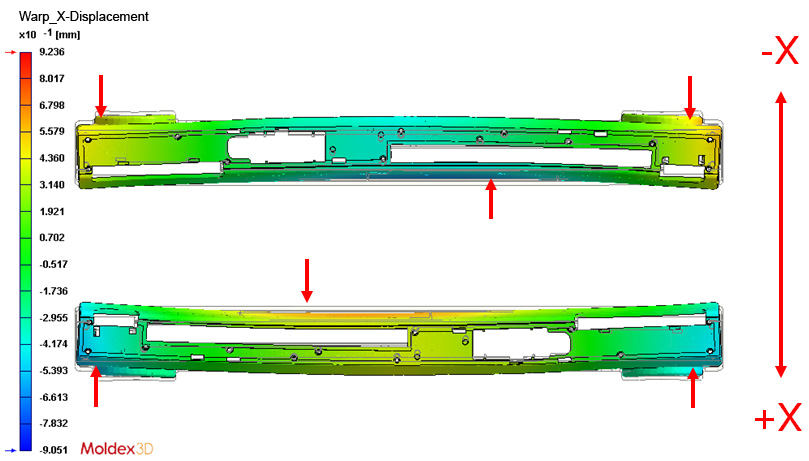

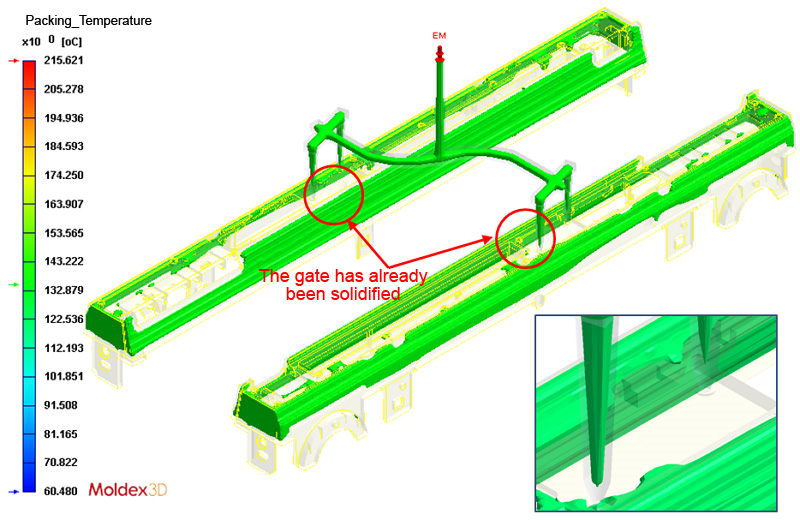

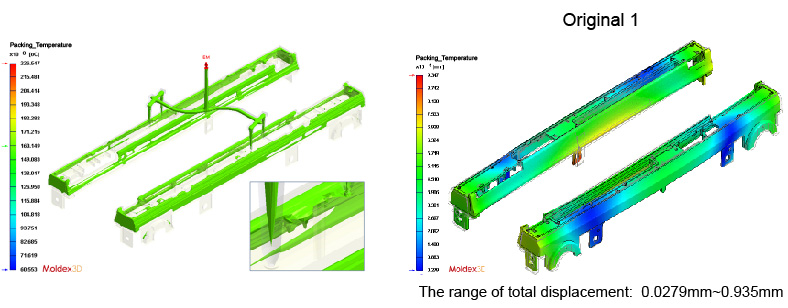

まず、GoHope社はMoldex3Dを用いてオリジナルデザインを解析し、その結果から充填時の不均一な樹脂流れが製品の収縮にムラを生じさせ、これが反り変形につながっていることを解明しました。Fig. 2は、X方向における反り変形の解析結果です;反り変形が大きく、生産工程時の部品組み立てにおいて問題を生じる恐れがあります。Fig. 3に緑色で示す部分が樹脂の溶融部分(温度が固化点=135°Cを超える部分)です。ただしゲートが保圧工程で既に固化していることから、保圧時間は必要以上に長く設定されており、短縮が可能であることがわかります。さらに、Moldex3Dの解析結果から、現在の工程パラメーターでは顧客の予想以上に長い冷却時間がかけられていることも判明しました。そのため、保圧時間と冷却時間を短縮することで全体のサイクルタイムの短縮が望めることが判りました。

Fig. 2: X方向の深刻な反り変形は、部品組み立て時の不具合につながる。

Fig. 2: X方向の深刻な反り変形は、部品組み立て時の不具合につながる。

Fig. 3: 保圧段階ですでにゲートが固化していることから、保圧時間は必要以上に長く、短縮することが可能。

Fig. 3: 保圧段階ですでにゲートが固化していることから、保圧時間は必要以上に長く、短縮することが可能。

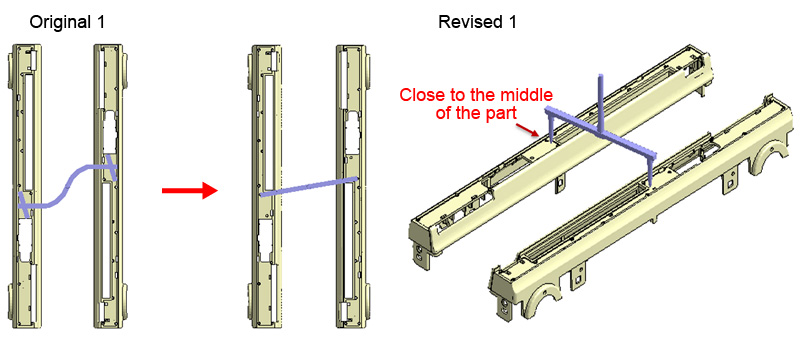

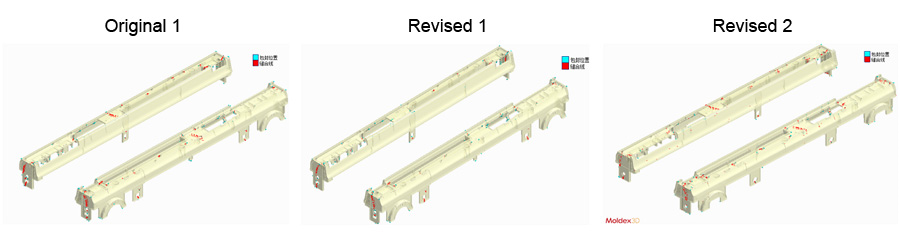

上記の課題を念頭に、樹脂流れの不均一とサイクルタイムの短縮のためにGoHope社は最初のデザイン変更を実施しました(Revised1)。オリジナルの2点ゲートのデザインでは不均一な樹脂流れが製品の収縮にムラを生じさせていました。この問題を解決するために2点ゲートのデザインを1点ゲートのデザインに変更し、さらに、ゲート位置を製品の中央に移しました(Fig. 4)。 また、工程パラメーターの調整も行い(保圧時間を8.7秒から7秒に、冷却水の温度を55°Cから25°Cに変更)、全体のサイクルタイムの短縮を図りました。

Fig. 4: Original 1のゲートデザインと変更を加えたRevised 1のゲートデザイン

Fig. 4: Original 1のゲートデザインと変更を加えたRevised 1のゲートデザイン

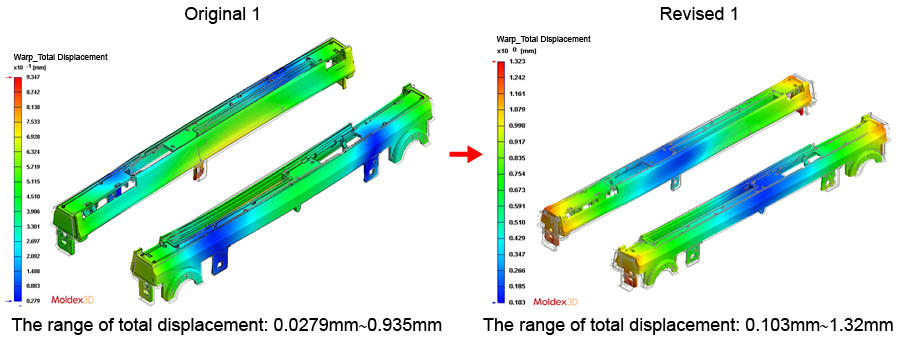

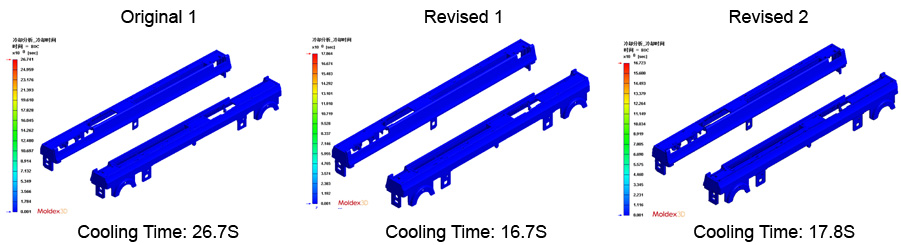

続いて、Moldex3Dを用いてRevised1のデザインにおける改善状況を調査しました。解析の結果から、以下のことがわかりました:

・冷却水の温度を下げることで、冷却時間の短縮が可能。ただし、この場合にはコアキャビティの成形温度差が増加するため、反り変形の問題は拡大する。

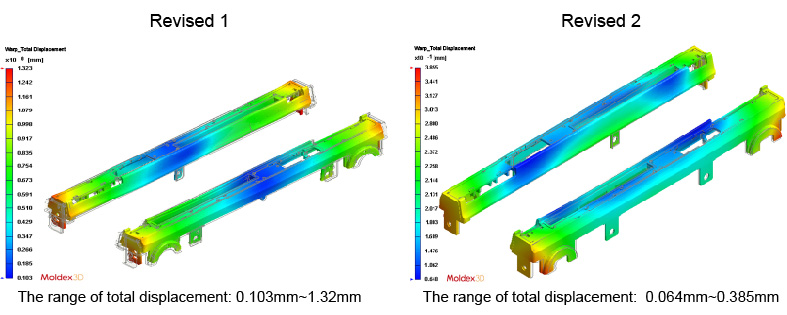

・Fig. 5に示すように、製品形状から、ゲート数の変更(2点→1点)では反り変形の問題は解消されない。また、冷却温度の低下により金型温度差が拡大したことで他にも悪影響が確認された。このため、GoHope社は部品板厚のデザイン変更を検討。

Fig. 5: 総変位量はOriginal 1(左)のデザインよりもRevised 1(右)の方が多い。

Fig. 5: 総変位量はOriginal 1(左)のデザインよりもRevised 1(右)の方が多い。

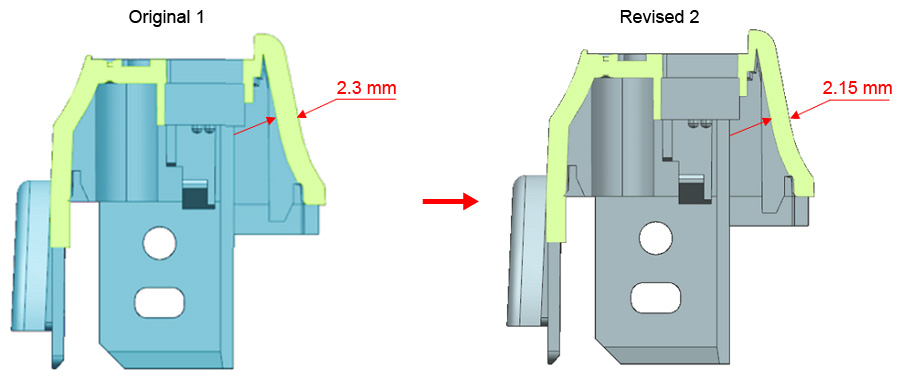

そこで、GoHope社は、対案として部品板厚の変更を軸に進めることを検討しました。Revised2のデザインでは、ゲートデザインをOriginal1のデザインと同じ2点ゲートに戻し、ゲート位置も同様にOriginal1に合わせ、冷却水の温度は(Revised1と同じ)25°Cとしました。そして、板厚のデザイン調整も行い、壁の板厚を2.3mmから2.15mmに変更する事で(Fig.2)、保圧時間が5秒まで短くでき、冷却時間も20秒から18秒に短縮する事が出来ました。

Fig. 6: Original 1のデザインの板厚とRevised 2のデザインの板厚

Fig. 6: Original 1のデザインの板厚とRevised 2のデザインの板厚

Moldex3DでRevised2のデザインを解析し、以下のことがわかりました:

・Original1〜Revised2の3つのデザイン変更案はいずれも製品の外観要求を満足させており、部品の光沢面にウェルドラインやエアトラップは確認されない(Fig. 7)

・部品板厚の減少により、水温25°Cの冷却水は非常に高い効果を示した(Fig. 8)

・オリジナルデザインでは8.7秒だった保圧時間は、Revised2のデザインではわずか5秒に短縮可能(Fig.9)

・部品の反り変形が大幅に改善(Fig. 10)

Fig. 7: 部品の光沢面にウェルドラインやエアトラップは確認されない

Fig. 7: 部品の光沢面にウェルドラインやエアトラップは確認されない

Fig. 8: 部品の板厚を薄くし、冷却水の温度が25°Cの場合、非常に高い効果を示した。Revised 2として示すように、冷却時間は16.7秒に短縮可能。

Fig. 8: 部品の板厚を薄くし、冷却水の温度が25°Cの場合、非常に高い効果を示した。Revised 2として示すように、冷却時間は16.7秒に短縮可能。

Fig. 9: 保圧時間は5秒で十分であるため、Revised 2のデザインが最適設計であると判断

Fig. 9: 保圧時間は5秒で十分であるため、Revised 2のデザインが最適設計であると判断

Fig. 10: 製品の収縮が大幅に改善されたRevised 2のデザインは、反り変形量が最も少ない

Fig. 10: 製品の収縮が大幅に改善されたRevised 2のデザインは、反り変形量が最も少ない

GoHope社は、Moldex3Dの解析結果から最適な製品デザインと工程パラメーターを効率的に導き出すことに成功しました。Moldex3Dによる解析の評価を経て、反り変形の低減とサイクルタイムの短縮に最も効果的なデザインとして、Revised2のデザインがベストであると自信をもって結論付けました。

結果

GoHope社は、Moldex3Dを用いた解析によって、効率的なデザイン変更と工程パラメーターの最適化を達成しました。その結果、製品の反り変形が40%以上改善し、サイクルタイムも大幅に短縮され、全体の生産性が大きく向上しました。以下の表は、オリジナルデザインを使用した場合と変更後のデザインを使用した場合、それぞれに想定される製造コストの一覧です。 製品デザインと製造・開発にMoldex3Dの技術を活用したことで、全体の生産コスト削減額は最大461,000人民元となり、元の生産コストの52.3%を削減することができました。

さらに、このケーススタディは製品のライフサイクルマネジメント(PLM)にCAEが必要不可欠であることを示す好事例でもあり、CAE解析は製品開発サイクルに非常に有用な指針を示す技術であるといえます。

| Original Design 変更前 |

Revised Design (変更後:Revised 2) |

|||

|---|---|---|---|---|

| 金型コスト | 100, 000 x 8 | 800,000 | 100, 000 x 4 | 400,000 |

| 試作金型 | 5,000 x 8 | 40,000 | 5,000 x 2 | 10,000 |

| 金型再製作 | 4,000 x 5 | 20,000 | 4,000 x 1 | 4,000 |

| 人件費 | 5,000 x 4 | 20,000 | 5,000 x 1 | 5,000 |

| 合計 (単位:中国人民元) |

総コスト | 880,000 | 総コスト | 419,000 |

Table 1. 想定総コスト

事例一覧

-

- 新しいMoldiverseクラウドプラットフォームで産業変革への第一歩を踏み出す

- ノートパソコン用キーボードのファミリーモールドの開発と組立ての自動化

- Composite 2023:StudioでRTM繊維配向を編集する方法

- Simpleware Software との連携による繊維配向予測精度向上

- Moldex3D Studio API機能を体験

- Moldex3Dを利用したiMFLUXのプロセスシミュレーション解析

- 樹脂流動解析の応用によるシングルバルブゲート型ホットランナーのアンバランス流動およびコアシフトの改善

- StudioでShellモデルを構築する方法

- Moldex3Dシミュレーションのためのクラウド活用

- 成形プロセスおよび金型構造がASA製品表面の白点に与える影響に関する研究

- 流動解析と実験計画法(DOE)の組み合わせにより最適なソリューションをすばやく特定

- NXのMold Wizardで作成されたランナーへの構造メッシュの作成

- 設計最適化によるそり変形問題の解消

- ICパッケージング業界のための自動シミュレーションワークフロー

- 金型業界におけるコンフォーマル冷却の普及について

- コンフォーマル冷却ウィザードの強化

- IC封止成形解析メッシング機能の高速化と信頼性向上

- APIによる射出成形シミュレーションの自動化

- 圧縮成形時の繊維配向変化の予測

- 高度な材料データを使用した射出成形圧力予測の改善

- 樹脂材料と3Dプリンタによる射出成形型(3DPIM)の効果的な設計検証ツールの実証実験

- 製品設計の最適化と複数解析の自動化

- ガラス繊維射出成形品のウェルドラインの検証

- Moldex3D バージョン2021 Viewer機能紹介

- 3D冷却CFD解析による仮想と現実の統合

- 射出発泡成形におけるコアバック技術の解析

- 共射出成形製品の物理メカニズムの調査と反り変形問題の解消

- シミュレーションテクノロジーを用いてSynventive社の高度なバルブゲートシステムを検証

- ウィスコンシン大学における学術研究:プラスチック製品の不具合予測

- AUDIX社 - 寸法精度の向上と外観不良の解消を両立

- Moldex3Dのコンフォーマル冷却解析による冷却時間の短縮

- Delta Groupは、冷却ファンブラケットの変形を改良するためにMoldex3D を利用

- CAEの使用でツール製造における複数の課題を一度に解消

- BASF、デザイン変更を行わずにガスアシスト成形の椅子製品を最適化

- 射出成形製品の最適化ワークフローを完全自動化

- 東陽実業による車用フォグランプの外観不良対策事例

- 電子部品のアンバランスな流動、ウェルドライン、エアートラップの問題を一挙に解決

- 先進的なCAEツールを使用して光学製品のそり変形と屈折率を検証

- 清華大学、Moldex3DによるVaRTMプロセスの検証に成功

- 射出成形の効率化を図るホットランナー設計にMoldex3Dを活用

- 軽量化と製品強度の要件を兼ね備えたプラスチック製品の実現

- 逆そり変形によるそり変形ソリューション

- 革新的な2ステップのシミュレーションでシート状複合材料の圧縮成形プロセスを一括管理

- マサチューセッツ大学による自転車金属部品の代替素材の特定

- ヘッドアップディスプレイのコンバイナー用蒸着治具金型と成形効率の最適化

- ブダペスト工科経済大学はMoldex3Dにより冷却時間を18%短縮

- ファスナー製品に欠かせない強度最適化手法

- イタリアの金型メーカーがMoldex3Dを使用して再利用可能なマスクをスピーディに量産化

- WISE、Moldex3Dにより引き出しスライドレールの要求寸法を達成

- STマイクロエレクトロニクスはMoldex3Dを使用してICパッケージングプロセスの最適化を実現

- SABICはMoldex3Dを使って2K-ICM製品の外観を最適化

- IDEMI、Moldex3Dにより新型コロナウイルス対策用フェイスシールドを検証

- Blackcad、Moldex3Dによる新型コロナウイルス対策用フェイスシールドの製造に成功

- 最短時間で最適な製品形状設計を見つけるには

- タブレットのバックパネルのそり変形を92%改善

- 部門間をつなぐビッグデータ管理プラットフォーム(Moldex3D iSLM)

- 独ケムニッツ工科大、Moldex3Dを用いた熱硬化性射出成形の壁面滑り現象の研究

- Moldex3Dを用いる事により成形歩留まり率を改善!

- 反り変形予測の定量評価に重要な粘弾性特性

- Moldex3Dにより車窓のガラスランチャンネルの変形を解決する方法を特定

- Moldex3Dによるコンフォーマル冷却回路の最適化で冷却効率が70%向上

- 炭素繊維配向の応力シミュレーション解析によりハンマータッカー製品の構造強度が向上

- 微細形状を持つ製品の流動評価

- Moldex3Dを使用して自動車部品の冷却時間を67%短縮

- CAE検証例:炭素繊維テープによるプラスチック製船舶用プロペラ構造の強化

- Berry PlasticsはMoldex3Dにより「時は金なり」であることを実証

- マルチコンポーネント成形:厚みのある光学製品の冷却時間を55%短縮

- コンフォーマル冷却回路の有効性を検証することでUSB外装部のサイクルタイムを短縮

- Moldex3DとANSYSの組み合わせによりガラス繊維のポリ乳酸製品構造に与える影響を検証

- CAEツールを利用したカメラレンズ筐体の真円度改善

- ACER社:Moldex3Dを活用し軽量・薄型タブレットを製造

- Moldex3Dを使用してLED製品の最適化を行い、金型製作コストを11,500米ドル削減

- Moldex3Dによる車載ナビゲーション機器部品の変形問題の解決例

- Moldex3DとLS-DYNAを統合し、スキャナーパーツの反り変形という難題の改善に成功

- Moldex3D成功例:反り変形抑制とサイクルタイム短縮例

- Moldex3Dと構造解析ソフトの統合 ― 反り変形の解決

- Moldex3D適用事例 −ガスアシスト・ワックスインジェクション成形の研究成果

- Moldex3Dにより光学製品の精密成形工程を最適化

- Moldex3D DOEによるパラメーター設定の最適化:部品品質の向上

- Moldex3D Advanced & Optics Module:ウェルドラインの解消

- Moldex3D eDesignを活用したウェルドライン改善の事例

- 樹脂流動解析と構造解析の連成事例

- 新繊維配向アルゴリズム(iARD) 〜長繊維配向の予測をより高速に、より高精度に〜

- 粉末射出成形「PIM」の紹介

- インサート成形用コアシフトシミュレーション(FSI)

- 3Dプリンター(レーザー焼結方式)を活用したコンフォーマル冷却による品質向上の事例

- ※Moldex3Dの開発元は CoreTech System Co., Ltd. です。

- ※記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。