[解析事例] ガラス繊維射出成形品のウェルドラインの検証

- 事例カテゴリ

- 充填

概要

射出成形されたプラスチック部品のウエルドラインは、機械的特性を局所的に低下させる原因となります。この強度や耐衝撃性の低下は、2つのメルトフロントが出会う場所でポリマー鎖同士が絡み合わないことに起因しています。ウェルドラインの部分に外部からの負荷がかかると、部品の機械的な破損の可能性が高まります。

射出成形工程では、金型温度と溶融温度を上げ、ウェルドラインでの充填圧力を上げることで、ウェルドライン強度を最大にすることができます。このような加工を行うことで、鎖の絡まりを増加させることができます。さらに、気泡が入らないようにウェルドライン部に十分なベントを確保し、会合角を最大にするゲート位置を選択することで、さらに改善することができます。

熱可塑性樹脂にガラス繊維を添加すると、溶融物中のポリマー鎖の濃度が希釈されるため、ウェルドラインでの機械的特性の低下が大きくなり、鎖のもつれの可能性が減少します。ウエルドラインでの繊維の配向が不均一になると、強度や剛性の低下をさらに助長することになります。

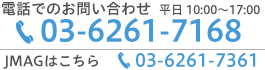

評価対象材料

このシミュレーション研究では,A. Schulman 社の PA66 Schulamid 66 GF35 H を使用しました。

材料特性は図1-5を参照

![図1. せん断速度 [1/sec] vs 粘度 [lbfsec/ft^2] (出典: Moldex3d Studio 2021 R3 材料ウィザード)](img/caseU58_01.jpg) 図1. せん断速度 [1/sec] vs 粘度 [lbfsec/ft^2]

図1. せん断速度 [1/sec] vs 粘度 [lbfsec/ft^2](出典: Moldex3d Studio 2021 R3 材料ウィザード)

![図 2 温度 [°F] vs 比容積 [in^3/lbm] (出典: Moldex3d Studio 2021 R3 Material Wizard)](img/caseU58_02.jpg) 図 2 温度 [°F] vs 比容積 [in^3/lbm]

図 2 温度 [°F] vs 比容積 [in^3/lbm](出典: Moldex3d Studio 2021 R3 Material Wizard)

![図 3 温度 [°F] vs 相対結晶化度 [%] (出典:Moldex3d Studio 2021 R3 材料ウィザード)](img/caseU58_03.jpg) 図 3 温度 [°F] vs 相対結晶化度 [%]

図 3 温度 [°F] vs 相対結晶化度 [%] (出典:Moldex3d Studio 2021 R3 材料ウィザード)

図4 機械的特性

図4 機械的特性(出典:Moldex3d Studio 2021 R3 Material Wizard)

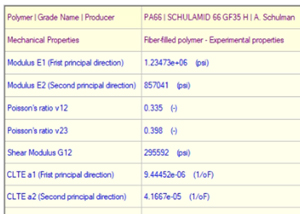

図 5 フィラーの機械的特性

図 5 フィラーの機械的特性

(出典:Moldex3d Studio 2021 R3 材料ウィザード)

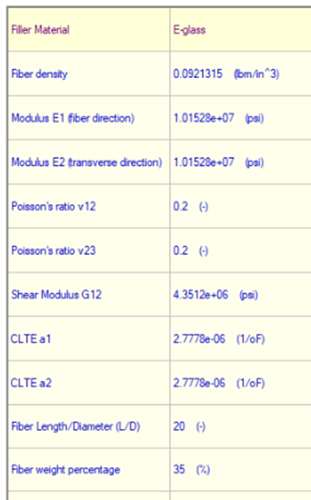

モデル

この材料の強度に及ぼす部品設計の影響を、3種類の厚さ1/8インチのASTM Type I Tensile Barモデルを用いて分析しました。モデルデザインは次の通りです:下部にゲート1つ、部品の上部と下部に同じゲート2つ、2つの同じゲートに肉厚の66.67%のオフセットオーバーフローウェルを追加したものです。オーバーフローウェルは、最初にウエルドラインが形成された後、部品の中心部を通るアンダーフロー効果を生み出すためにオフセットしています。この研究の目的は、この半結晶ガラス繊維入り熱可塑性樹脂で作られた部品の弾性率に対するオフセットオーバーフローウェルの効果を解析により検証することです。

図6 ASTM Type I 引張棒モデル

図6 ASTM Type I 引張棒モデル

(出典:Moldex3D Studio 2021 R3 Project "20211021 Weld Line Strength")

解析結果

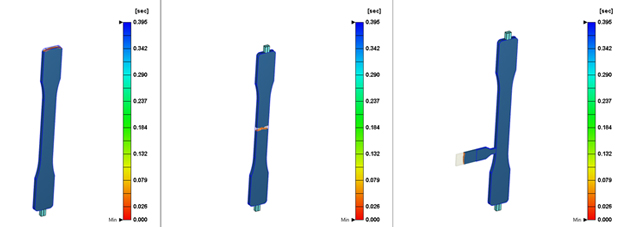

図7 EOF(End of Fill)

図7 EOF(End of Fill)

(出典:Moldex3D Studio 2021 R3 プロジェクト「20211021 Weld Line Strength」)

モデル1:EOF(End of fill)はゲートと反対側のバーの端にあります。モデル2:EOFはバーの中央でウエルドラインが形成されています。モデル3:EOFがオーバーフローウェルの中にあります。 オーバーフローウェルを追加する目的は、アンダーフローと呼ばれるウエルドライン形成後の材料が部品の中心を流れるようにすることで、ガラス繊維を再配列し、部品の長さ方向の主弾性を高めることであり重要な役割となります。仮に、ウエルドラインが形成される前にオーバーフローウェルが充填されれば、アンダーフローは発生しない形になります。

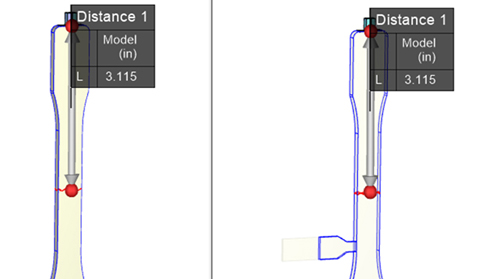

図8 ウェルドラインの位置、距離測定

図8 ウェルドラインの位置、距離測定

(出典:Moldex3D Studio 2021 R3プロジェクト「20211021 Weld Line Strength」)

オーバーフローウェルの追加により、部品の充填方法が変化するため、ウェルドラインの位置が移動する可能性があります。この場合、モデル2とモデル3を比較した図8に示すように、ウェルドラインの位置は部品形状の変更の影響を受けていません。

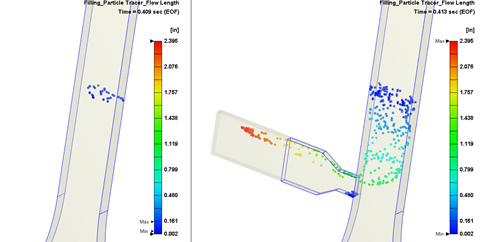

図9 ウェルドラインからのパーティクルトレース-

図9 ウェルドラインからのパーティクルトレース-

(出典:Moldex3D Studio 2021 R3 プロジェクト「20211021 Weld Line Strength」)。

Moldex3Dのパーティクルトレースの結果は、溶融口またはウェルドラインのどちらから発生したパーティクルの流動長を表示しています。 図9では、ウェルドラインの位置から粒子をトレースしています。モデル2は、ウェルドラインが形成された後、粒子の流動長がほとんどないことを示しています。モデル3では、パーティクルが部品の中心を通り、オーバーフローウェルへ移動していることがわかります。 この移動により、溶融物中のガラス繊維の配向が変化し、ポリマー鎖の絡まりも増加することが確認できました。

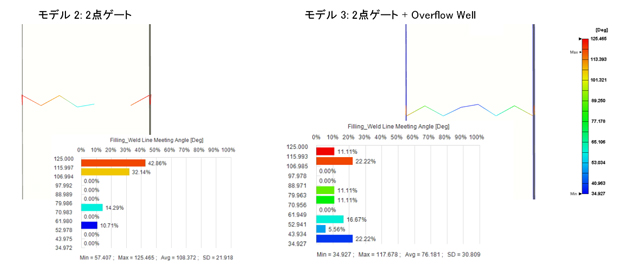

図10 ウェルドラインの会合角度

図10 ウェルドラインの会合角度

(出典:Moldex3D Studio 2021 R3プロジェクト「20211021 Weld Line Strength」)

ウェルドライン会合角は、2つのメルトフロントが合流する角度で、0°から145°の範囲にあります。ウエルドライン会合角180°は1つのメルトフロントを示し、ウエルドライン会合角0°は2つのメルトフロントが正面衝突し、結合の弱いウエルドになることを示しています。ウエルドライン会合角度が小さいと、ウエルドラインが目立ち、強度も著しく低下します。したがって、外観と構造上の理由から、ウエルドライン会合角を大きくすることが望ましい形になります。図10では、棒グラフから、オーバーフローウェルの追加によりウエルドライン会合角が減少していることがわかりますが、これは好ましくない結果ということになります。

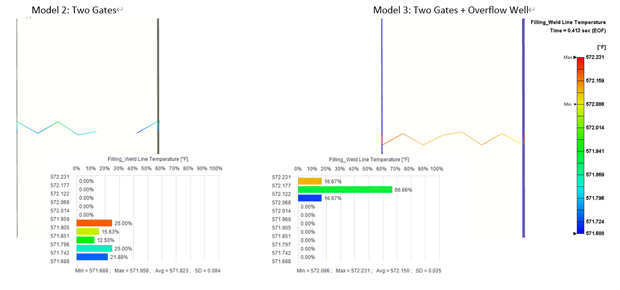

図11 ウェルドラインの温度

図11 ウェルドラインの温度

(出典:Moldex3D Studio 2021 R3プロジェクト「20211021 Weld Line Strength」)

Moldex3Dのウェルドライン温度結果は、ウェルドライン会合部全体の温度分布を示します。ウエルドライン温度を上げるとウエルドラインが目立たなくなる方向になりますが、温度を上げると反りが大きくなる可能性があることに注意が必要です。図11より、オーバーフローウェルの追加により、ウェルドライン温度は約0.25°F上昇していることがわかります。

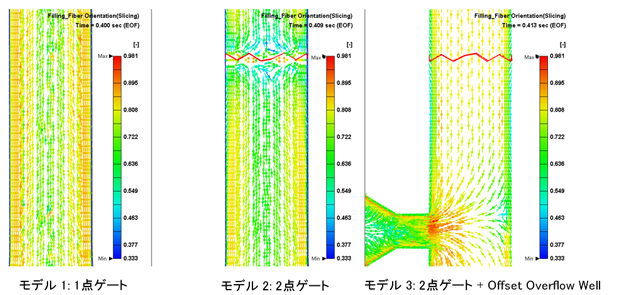

図 12 部品コア部の繊維配向

図 12 部品コア部の繊維配向

(出典:Moldex3D Studio 2021 R3 プロジェクト「20211021 ウェルドライン強度」)

繊維配向の結果は、EOF(End of fill)またはEOP(End of Pack)における繊維の方向ベクトルを示しています。図12は、EOFにおける部品厚みの半分のガラス繊維の配向を示しています。配向値が1の場合、繊維は完全に一方向に配向しており、配向値が1/3の場合、完全にランダムに配向していることを示しています。モデル1は中程度から高い配向性を示し、モデル2はウェルドライン部においてよりランダムな配向性を示し、モデル3はウェルドライン部において高い配向性を示しますが、オーバーフローウェル入口付近で繊維ベクトルの方向がずれていることが確認できます。ウェルドラインの位置で配向した繊維は、樹脂の結合を強化し、弾性率を増加させることになります。

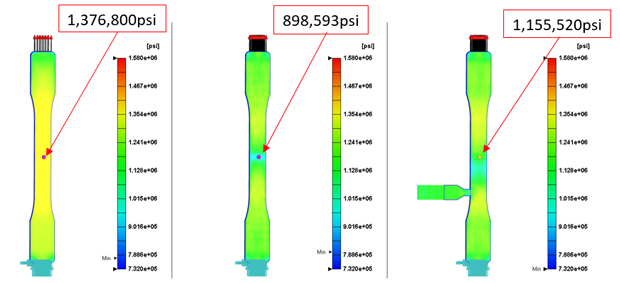

図13a:部品表面の主要弾性率

図13a:部品表面の主要弾性率

(出典:Moldex3D Studio 2021 R3 プロジェクト「20211021 ウェルドライン強度」)

主弾性率の結果は、部品の流れ方向の弾性率を示しています。繊維はこの方向への配向度が最も高いため、部品の剛性に与える影響もこの方向で最も大きくなります。モデル 1 は最も高い主弾性率を示しており、これは図 12 で見た繊維配向の結果と一致しています。モデル 2 では、主要弾性率の減少が見られ、特にウェルドラインの位置で顕著な減少が見られました。 モデル 3 では、モデル 2 と比較して、低弾性率領域が下方に移動し、ウェルドラインの位置で弾性率が増加しています。

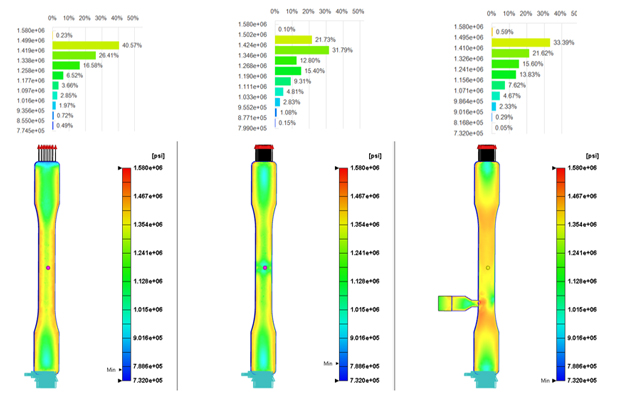

図13b:部品中心部の主弾性率

図13b:部品中心部の主弾性率

(出典:日本経済新聞社 Moldex3D Studio 2021 R3 プロジェクト "20211021 ウエルドライン強度")

Fig.13bより、各モデルの上にある棒グラフは、弾性率の値の分布を表しています。 モデル1が最も高弾性率領域が多く、モデル2はモデル2に比べて高弾性率領域が減少し、モデル3はモデル2に比べて高弾性率領域が若干回復していることがわかります。 部品全体の分布を見ると、モデル3のウェルドライン位置の弾性率は、モデル2よりも高くなっています。

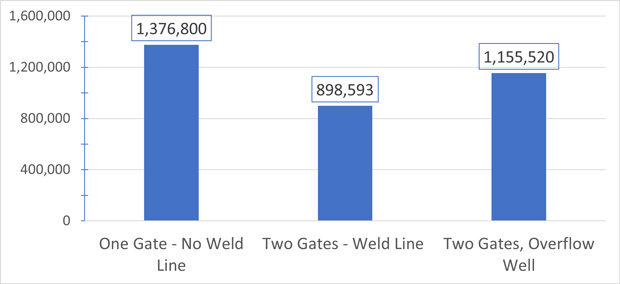

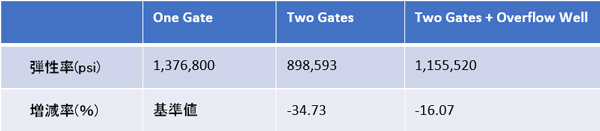

図14 主弾性率vsモデル

図14 主弾性率vsモデル

図15 主弾性率の変化

図15 主弾性率の変化

図14、図15より、オフセットオーバーフローウェルの追加により、ウェルドライン位置での弾性率の低下が緩和されていることがわかります。

結論

オフセットオーバーフローウェルの使用は、ウェルドライン位置での主要弾性率を高めるために有効な方法です。この例では、ASTMタイプ引張棒の中心にあるウェルドラインが、1,376,800 psiから898,593 psiまで、34.73%も剛性を低下させています。オフセットオーバーフローを使用すると、ウェルドライン位置での主要弾性率は1,155,520 psiに増加し、これはウェルドラインのない状態のものと比較してわずか16.07%の減少にすぎません。ウェルドライン位置は、オーバーフローウェルを設置しても変わらない可能性がありますが、表面での繊維の再配向とウェルドライン温度のわずかな上昇により、ウェルドラインの外観不良を改善できる可能性があります。オーバーフローウェルの設計は、シミュレーションを使用して部品設計ごとに最適化する必要があります。

事例一覧

-

- 新しいMoldiverseクラウドプラットフォームで産業変革への第一歩を踏み出す

- ノートパソコン用キーボードのファミリーモールドの開発と組立ての自動化

- Composite 2023:StudioでRTM繊維配向を編集する方法

- Simpleware Software との連携による繊維配向予測精度向上

- Moldex3D Studio API機能を体験

- Moldex3Dを利用したiMFLUXのプロセスシミュレーション解析

- 樹脂流動解析の応用によるシングルバルブゲート型ホットランナーのアンバランス流動およびコアシフトの改善

- StudioでShellモデルを構築する方法

- Moldex3Dシミュレーションのためのクラウド活用

- 成形プロセスおよび金型構造がASA製品表面の白点に与える影響に関する研究

- 流動解析と実験計画法(DOE)の組み合わせにより最適なソリューションをすばやく特定

- NXのMold Wizardで作成されたランナーへの構造メッシュの作成

- 設計最適化によるそり変形問題の解消

- ICパッケージング業界のための自動シミュレーションワークフロー

- 金型業界におけるコンフォーマル冷却の普及について

- コンフォーマル冷却ウィザードの強化

- IC封止成形解析メッシング機能の高速化と信頼性向上

- APIによる射出成形シミュレーションの自動化

- 圧縮成形時の繊維配向変化の予測

- 高度な材料データを使用した射出成形圧力予測の改善

- 樹脂材料と3Dプリンタによる射出成形型(3DPIM)の効果的な設計検証ツールの実証実験

- 製品設計の最適化と複数解析の自動化

- ガラス繊維射出成形品のウェルドラインの検証

- Moldex3D バージョン2021 Viewer機能紹介

- 3D冷却CFD解析による仮想と現実の統合

- 射出発泡成形におけるコアバック技術の解析

- 共射出成形製品の物理メカニズムの調査と反り変形問題の解消

- シミュレーションテクノロジーを用いてSynventive社の高度なバルブゲートシステムを検証

- ウィスコンシン大学における学術研究:プラスチック製品の不具合予測

- AUDIX社 - 寸法精度の向上と外観不良の解消を両立

- Moldex3Dのコンフォーマル冷却解析による冷却時間の短縮

- Delta Groupは、冷却ファンブラケットの変形を改良するためにMoldex3D を利用

- CAEの使用でツール製造における複数の課題を一度に解消

- BASF、デザイン変更を行わずにガスアシスト成形の椅子製品を最適化

- 射出成形製品の最適化ワークフローを完全自動化

- 東陽実業による車用フォグランプの外観不良対策事例

- 電子部品のアンバランスな流動、ウェルドライン、エアートラップの問題を一挙に解決

- 先進的なCAEツールを使用して光学製品のそり変形と屈折率を検証

- 清華大学、Moldex3DによるVaRTMプロセスの検証に成功

- 射出成形の効率化を図るホットランナー設計にMoldex3Dを活用

- 軽量化と製品強度の要件を兼ね備えたプラスチック製品の実現

- 逆そり変形によるそり変形ソリューション

- 革新的な2ステップのシミュレーションでシート状複合材料の圧縮成形プロセスを一括管理

- マサチューセッツ大学による自転車金属部品の代替素材の特定

- ヘッドアップディスプレイのコンバイナー用蒸着治具金型と成形効率の最適化

- ブダペスト工科経済大学はMoldex3Dにより冷却時間を18%短縮

- ファスナー製品に欠かせない強度最適化手法

- イタリアの金型メーカーがMoldex3Dを使用して再利用可能なマスクをスピーディに量産化

- WISE、Moldex3Dにより引き出しスライドレールの要求寸法を達成

- STマイクロエレクトロニクスはMoldex3Dを使用してICパッケージングプロセスの最適化を実現

- SABICはMoldex3Dを使って2K-ICM製品の外観を最適化

- IDEMI、Moldex3Dにより新型コロナウイルス対策用フェイスシールドを検証

- Blackcad、Moldex3Dによる新型コロナウイルス対策用フェイスシールドの製造に成功

- 最短時間で最適な製品形状設計を見つけるには

- タブレットのバックパネルのそり変形を92%改善

- 部門間をつなぐビッグデータ管理プラットフォーム(Moldex3D iSLM)

- 独ケムニッツ工科大、Moldex3Dを用いた熱硬化性射出成形の壁面滑り現象の研究

- Moldex3Dを用いる事により成形歩留まり率を改善!

- 反り変形予測の定量評価に重要な粘弾性特性

- Moldex3Dにより車窓のガラスランチャンネルの変形を解決する方法を特定

- Moldex3Dによるコンフォーマル冷却回路の最適化で冷却効率が70%向上

- 炭素繊維配向の応力シミュレーション解析によりハンマータッカー製品の構造強度が向上

- 微細形状を持つ製品の流動評価

- Moldex3Dを使用して自動車部品の冷却時間を67%短縮

- CAE検証例:炭素繊維テープによるプラスチック製船舶用プロペラ構造の強化

- Berry PlasticsはMoldex3Dにより「時は金なり」であることを実証

- マルチコンポーネント成形:厚みのある光学製品の冷却時間を55%短縮

- コンフォーマル冷却回路の有効性を検証することでUSB外装部のサイクルタイムを短縮

- Moldex3DとANSYSの組み合わせによりガラス繊維のポリ乳酸製品構造に与える影響を検証

- CAEツールを利用したカメラレンズ筐体の真円度改善

- ACER社:Moldex3Dを活用し軽量・薄型タブレットを製造

- Moldex3Dを使用してLED製品の最適化を行い、金型製作コストを11,500米ドル削減

- Moldex3Dによる車載ナビゲーション機器部品の変形問題の解決例

- Moldex3DとLS-DYNAを統合し、スキャナーパーツの反り変形という難題の改善に成功

- Moldex3D成功例:反り変形抑制とサイクルタイム短縮例

- Moldex3Dと構造解析ソフトの統合 ― 反り変形の解決

- Moldex3D適用事例 −ガスアシスト・ワックスインジェクション成形の研究成果

- Moldex3Dにより光学製品の精密成形工程を最適化

- Moldex3D DOEによるパラメーター設定の最適化:部品品質の向上

- Moldex3D Advanced & Optics Module:ウェルドラインの解消

- Moldex3D eDesignを活用したウェルドライン改善の事例

- 樹脂流動解析と構造解析の連成事例

- 新繊維配向アルゴリズム(iARD) 〜長繊維配向の予測をより高速に、より高精度に〜

- 粉末射出成形「PIM」の紹介

- インサート成形用コアシフトシミュレーション(FSI)

- 3Dプリンター(レーザー焼結方式)を活用したコンフォーマル冷却による品質向上の事例

- ※Moldex3Dの開発元は CoreTech System Co., Ltd. です。

- ※記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。