導入のメリット

- JSTAMPの高精度な材料モデルが、プレス工程の最適化と金型数の削減に貢献

- 高精度なプレスシミュレーションが、社内外への円滑な提案・調整に貢献

- プレス成形の自由度向上で、デザイナーの要求に応える造形・製造を実現

お話を伺った方

加藤 直幸 氏

- ヤマハモーターエンジニアリング株式会社

- 生産技術部 生産技術開発1グループ

— ご担当されている業務内容について教えてください。

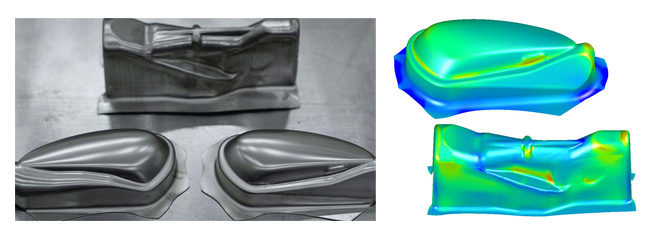

加藤ヤマハモーターエンジニアリングは、主にモーターサイクルを製造しているヤマハ発動機のグループ会社です。私が所属している生産技術部では、ヤマハ発動機から受託する形で、モーターサイクルのプレス工法開発や工程設計支援を行っています。私自身はその中で、燃料タンクを中心とした板金プレス部品を担当しています。燃料タンクは、燃料を密閉保持してエンジンへ供給するという重要な機能部品であるとともに、モーターサイクルの外観デザインを担う、重要な意匠部品です。つまり、意匠性・機能性・製造性という異なる3つの要件を、高いレベルで成立させることが求められるわけです。

また、素材の面でもさらにハードルが上がります。通常の燃料タンクは成形性に優れる軟鋼板を用いますが、より高い走行性能を求める一部の車種では、軽量化の観点から、アルミニウム合金が採用されています。このアルミ材の成形が非常に難しく、しわや割れ、スプリングバックといった問題が生じやすい素材なので、アルミタンクの量産開発には、製造現場で多くの試行錯誤がありますね。

また、素材の面でもさらにハードルが上がります。通常の燃料タンクは成形性に優れる軟鋼板を用いますが、より高い走行性能を求める一部の車種では、軽量化の観点から、アルミニウム合金が採用されています。このアルミ材の成形が非常に難しく、しわや割れ、スプリングバックといった問題が生じやすい素材なので、アルミタンクの量産開発には、製造現場で多くの試行錯誤がありますね。

— 「JSTAMP」を導入された経緯を教えてください。

加藤JSTAMPを導入する契機となったのは、アルミタンクの量産化を進めていくなかで、成形シミュレーションの精度向上の必要性が再認識されたことでした。アルミタンクへの対応がきっかけですが、鉄・アルミを問わず、金属板材の弾塑性変形挙動をより忠実に再現できる材料モデルの高精度化が重要だと考えました。

当時、使用していたソフトでは解析結果と実機の乖離が大きく、材料モデリングの難しさを痛感していました。また、機能開発の希望が届きにくかったことで将来的な不安を感じていました。その課題を何とかしようと思ったとき、真っ先に思い浮かんだのが、JSOLさんの「JSTAMP」です。日本塑性加工学会でも「JSTAMP」の取り組みを拝聴していましたし、多くのメーカーさんの導入実績もあり信頼性が高い。かつソフトウェアが日本国内で開発されているため、開発者とユーザーの距離が非常に近いのも魅力でした。また、特に導入検討時に開発担当の方と面会し、「一緒に高精度化を目指す」という姿勢を強く感じたことも、導入の決め手となりました。数年後には、JSOLさんとの協業や広島大学の吉田先生の協力の下、正式実装された材料モデル「MAT289」を使ってアルミタンクの量産化を進めることになりました。

こうして成形限界を高精度に事前予測できるようになったことで、新機種プレス部品の歩留まりや、生産効率を向上させる工程設計など、生産準備期間の短縮はもちろん、従来の製造要件を超えるような、高意匠の形状を目指したプレスも、シミュレーション上で成立性を見極めた上で提案できるようになりました。

当時、使用していたソフトでは解析結果と実機の乖離が大きく、材料モデリングの難しさを痛感していました。また、機能開発の希望が届きにくかったことで将来的な不安を感じていました。その課題を何とかしようと思ったとき、真っ先に思い浮かんだのが、JSOLさんの「JSTAMP」です。日本塑性加工学会でも「JSTAMP」の取り組みを拝聴していましたし、多くのメーカーさんの導入実績もあり信頼性が高い。かつソフトウェアが日本国内で開発されているため、開発者とユーザーの距離が非常に近いのも魅力でした。また、特に導入検討時に開発担当の方と面会し、「一緒に高精度化を目指す」という姿勢を強く感じたことも、導入の決め手となりました。数年後には、JSOLさんとの協業や広島大学の吉田先生の協力の下、正式実装された材料モデル「MAT289」を使ってアルミタンクの量産化を進めることになりました。

こうして成形限界を高精度に事前予測できるようになったことで、新機種プレス部品の歩留まりや、生産効率を向上させる工程設計など、生産準備期間の短縮はもちろん、従来の製造要件を超えるような、高意匠の形状を目指したプレスも、シミュレーション上で成立性を見極めた上で提案できるようになりました。

— 広島大学の吉田先生のお名前も出ましたが、材料試験はどのように行われていたのでしょうか。

加藤実は、広島大学の吉田先生との出会いも学会なんです。2005年頃、吉田先生の「Yoshida-Uemoriモデル」の研究発表を拝見し、いつか一緒に仕事ができたら…と憧れていたのですが、15年後に現実となりました。JSOLさんや吉田先生とともに数年間、材料試験とモデル精度の検証に必死に取り組みました。

たとえば、ある一定の塑性ひずみレベルで異方性パラメータを決めても、成形の初期から終期まで一貫した精度が得られなかった点は、吉田先生との議論のうえ、JSOLさんにいち早くモデルに組み込んでもらい(MAT289)、異方性の発展を表現できるようになりました。また、張出成形では、実成形結果を精度良く再現できているのに、深絞り成形では十分な精度が得られない。そこで、降伏曲面の第2・第4象限に相当する、引張-圧縮の二軸応力試験を広島大学で追加実施いただき、絞りフランジ部の変形抵抗の異方性も考慮するなどし、実機とシミュレーション結果との差異要因を、徹底的に調査して解消していきました。

例として2点上げましたが、それ以外でも、数年の間は吉田先生やJSOLさんの助けを借りながら、材料モデル「MAT289」が実装されるまで、シミュレーションの高精度化に取り組み続けていました。

たとえば、ある一定の塑性ひずみレベルで異方性パラメータを決めても、成形の初期から終期まで一貫した精度が得られなかった点は、吉田先生との議論のうえ、JSOLさんにいち早くモデルに組み込んでもらい(MAT289)、異方性の発展を表現できるようになりました。また、張出成形では、実成形結果を精度良く再現できているのに、深絞り成形では十分な精度が得られない。そこで、降伏曲面の第2・第4象限に相当する、引張-圧縮の二軸応力試験を広島大学で追加実施いただき、絞りフランジ部の変形抵抗の異方性も考慮するなどし、実機とシミュレーション結果との差異要因を、徹底的に調査して解消していきました。

例として2点上げましたが、それ以外でも、数年の間は吉田先生やJSOLさんの助けを借りながら、材料モデル「MAT289」が実装されるまで、シミュレーションの高精度化に取り組み続けていました。

— シミュレーション後、実機での検証はどのように行っているのでしょうか。

加藤まず重視しているのは、実機と解析結果の乖離要因を、一つひとつ丁寧に洗い出すことです。過去には、複数の要因が偶然打ち消し合って、本当に合っているのかが不明でも、解析結果が「正しそうに見える」こともありました。そういったことに惑わされ、余計な工数増を起こさないために、意図的に差異要因が表れやすいシンプルなテスト型を設計し、検証を進めています。

弊社はプレス機を所有していないため、近隣の金型メーカーさんの設備を借りて実験を行っています。実際の新機種部品の成形トライにも可能な限り立ち会わせていただいています。そして、シミュレーションと違う結果が出た場合には、その場で仮説を立て、すぐに再トライを行うようにしています。現場の方々の協力があってこそ、成り立つ取り組みだと思っています。

弊社はプレス機を所有していないため、近隣の金型メーカーさんの設備を借りて実験を行っています。実際の新機種部品の成形トライにも可能な限り立ち会わせていただいています。そして、シミュレーションと違う結果が出た場合には、その場で仮説を立て、すぐに再トライを行うようにしています。現場の方々の協力があってこそ、成り立つ取り組みだと思っています。

— 「JSTAMP」の導入後、どのような成果が得られているのでしょうか。

高精度のシミュレーションができるようになったおかげで、成形自由度を向上させ、デザイナーが本来作りたかった造形が、プレスで実現できるようになってきています。製品開発の初期段階からデザイナーと連携し、意匠をなるべく崩さないよう、デザイナーがより大事にしているところを成立させる方法を検討しています。たとえば、割れ対策によって他部位にシワが出そうな場合、単にデザインを否定するのではなく、「最も大事な部分を維持するため別の部分で、ここの部分は曲率であったり、面の角度であったり、ここを修正させてもらえれば全体として成立させられますとか」、そういった提案を重ねて、最適な落としどころを見つけています。

工程設計の成果を定量的にトライ回数の削減として表現することは難しいのですが、初めて「MAT289」を使ったモデルで明らかにトライの回数が減ったことを確認しています。ケースバイケースの面もありますが、確実に成果は出ていると思います。それよりも、高精度シミュレーションの意義としては、今までと同じ工程設計をやっても意味がありませんから、意匠部品であれば、デザイナーが本来作りたかったような造形がプレスで実現できるように成形自由度を向上させる、従来よりも工程や金型の数を減らしコストダウンや生産性の向上させる、といった付加価値を付けて、発注元であるヤマハ発動機に提示する。それがきちんと成立するのか、シミュレーションの中で判断することが重要になると考えています。そして、そのためのシミュレーションの高精度化であり、日々そこを目指して取り組んでいるところです。

工程設計の成果を定量的にトライ回数の削減として表現することは難しいのですが、初めて「MAT289」を使ったモデルで明らかにトライの回数が減ったことを確認しています。ケースバイケースの面もありますが、確実に成果は出ていると思います。それよりも、高精度シミュレーションの意義としては、今までと同じ工程設計をやっても意味がありませんから、意匠部品であれば、デザイナーが本来作りたかったような造形がプレスで実現できるように成形自由度を向上させる、従来よりも工程や金型の数を減らしコストダウンや生産性の向上させる、といった付加価値を付けて、発注元であるヤマハ発動機に提示する。それがきちんと成立するのか、シミュレーションの中で判断することが重要になると考えています。そして、そのためのシミュレーションの高精度化であり、日々そこを目指して取り組んでいるところです。

— シミュレーションの精度向上を開発テーマにする難しさはありましたか。

加藤よく「精度向上の取り組みはゴールが見えにくい」との声もありますが、私は常に「高精度化は目的ではなく、より良い製品を低コストでつくるための環境づくり」と説明し、意義を伝えてきました。本来は中長期的な視点から継続的に取り組んでいくべきだと考えていますが、シミュレーション精度向上そのものを目的にして、延々と取り組むことはできません。そのため製品の高意匠化や薄肉軽量化、コストダウンを実現する新しい工法や工程設計のような生産技術開発を提案し、成形シミュレーション精度の向上や材料試験などもそのために必要な取り組みとして理解してもらうようにしています。継続して開発を行うには、そこの理解を得られることが、大事になると思いますね。

— 最後にJSOLや「JSTAMP」へ、今後期待することはありますでしょうか。

加藤ユーザーに近い場所でソフト開発されているところが、JSOLさんの大きな魅力だと思います。「MAT289」開発の過程では、実機のトライ立ち合いのため、開発者の方々が磐田まで足を運んでくださったり、吉田先生との議論の際にも、広島大学まで同席してくださったり、極めて密な連携ができました。これは、JSOLさんの「JSTAMP」でなければ、おそらく難しかったのではないかと思っていますし、JSOLさんの強みだと思います。

先にもお伝えしましたが、「実機と合っている/合わない理由が理解できること」を重要視しています。たとえば、実機との乖離原因を推定しようとした時に、ソフトウェア側でどんなことが織り込まれていて、織り込まれてないのかという情報は、非常に重要な情報になります。吉田先生の論文を基にモデル化されたMAT289は、これらの情報がブラックボックス化されていないので、ユーザーの立場でもシミュレーションの精度向上に取り組めるので大変助かっています。

最後に、学会では変わらず多くの大学や企業から研究成果や検証事例が発表され、活発な議論もされています。それらの成果をいち早く取り入れ、課題解決に資するようなソフトウェア開発を今後も期待しています。

先にもお伝えしましたが、「実機と合っている/合わない理由が理解できること」を重要視しています。たとえば、実機との乖離原因を推定しようとした時に、ソフトウェア側でどんなことが織り込まれていて、織り込まれてないのかという情報は、非常に重要な情報になります。吉田先生の論文を基にモデル化されたMAT289は、これらの情報がブラックボックス化されていないので、ユーザーの立場でもシミュレーションの精度向上に取り組めるので大変助かっています。

最後に、学会では変わらず多くの大学や企業から研究成果や検証事例が発表され、活発な議論もされています。それらの成果をいち早く取り入れ、課題解決に資するようなソフトウェア開発を今後も期待しています。

お客様情報

ヤマハモーターエンジニアリング株式会社

モーターサイクル、マリンエンジン、無人ヘリコプターや産業用ドローン、消防防災製品等の製造販売

- 本社所在地

- 静岡県磐田市西貝塚3622-8

- 設立

- 1980年7月1日

- 資本金

- 4000万円

- 従業員数

- 464名(2025年4月1日現在)

(公開日:2025年10月23日)

関連製品・サービス