背景

自動車開発では、設計通りの性能を実現することが理想ですが、実際の製品は必ず生産ばらつきを伴います。たとえば、スポット溶接の位置や品質には微細なばらつきが生じ、それが構造性能に影響を与えることもあります。こうした現実を踏まえると、多少のばらつきがあっても性能が大きく変わらない「ロバスト設計」が求められます。さらに、近年では衝突実験などの実機試験に代わるバーチャルテストの活用が進んでいます。ヴァーチャルテストの規格では、事前にさまざまなシミュレーション結果を提出した後に、一部の実機試験が行われ、シミュレーションの精度が評価されます。この場合、実機試験の結果が、生産ばらつきが原因で不安定の場合、シミュレーションでの予測ができなくなってしまいます。生産ばらつきがあっても安定的な性能をしめすように、ロバスト設計の必要性が高まっています。

課題

課題のポイント

- 生産ばらつきを考慮するためのハードル

生産ばらつきを考慮するためのハードル

CAEにおいて生産ばらつきを考慮した解析モデルの導入には、いくつかの課題が存在します。第一に、感度解析など多数のケースを扱う必要があり、解析時間や計算資源の面で大きな負担となる点です。第二に、材料特性や加工条件といったパラメータの統計データが不十分で、ばらつきを定量的に扱うことが難しい点が挙げられます。第三に、現場では平均的な条件での性能を優先する設計文化が根強く、ばらつきへの対応は試作や実験で補完される傾向があります。さらに、統計解析や品質工学などの知識・スキルが求められるため、CAEエンジニアにとって導入のハードルが高い点も無視できません。

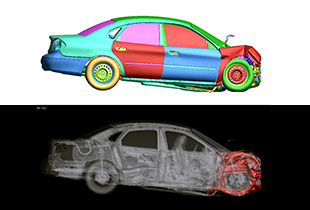

- ※ このサイトに掲載されている一部の車体モデルはNCAC/GWUの提供です。

- ※ DIFFCRASHの開発元はSIDACT GmbH(ドイツ)です。

- ※ 記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。

解決ページへのリンク