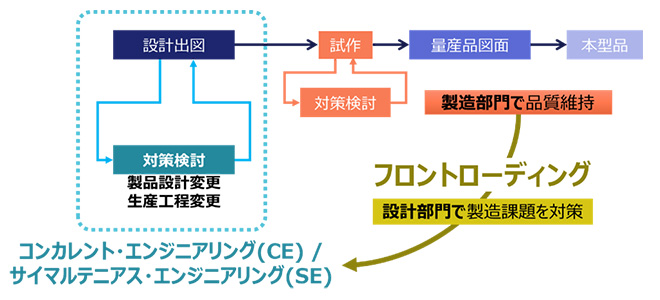

近年、設計工程の効率化や生産品質の向上を目指すため、製品開発の初期段階で重点的にリソースを投入し、後工程での手戻りや修正を減らす取り組みが注目されています。「フロントローディング」と呼ばれるこの取り組みの代表的な手段として、コンカレント・エンジニアリング(CE)やサイマルテニアス・エンジニアリング(SE)が挙げられます(図1)。

一方、従来のCE検討では、プレス工程の単一部品の成形性に主眼が置かれ、組み立て工程での生産品質に大きく影響する単品公差や量産時の寸法ばらつきを踏まえた組み立て製造性は考慮できていませんでした。

これら組み立て品を量産する際に発生する寸法ばらつきによる手戻りや修正を回避するため、JSOLは単品部品の寸法ばらつきが組み立て品質に与える影響を可視化する新機能を開発しました(JWELD® CpAnalyzer)。

本記事では、この機能(以降、「寸法ばらつき×固有ひずみ法」と略します)が解決する課題、実現技術の概要と、得られるメリットをご紹介します。溶接はもちろん、プレス成形や設計の効率化にもご活用いただけます。

寸法ばらつきの課題

現実の生産ラインでは、さまざまな外乱や環境変化が重なり、単品部品や組み立て品に寸法ばらつきが生じます。たとえば、プレスから溶接に続く生産ラインであれば、溶接工程ではプレス工程による寸法ばらつきの影響も受けます。また、自動車の生産ラインを例にすると、数百もの部品生産、数千打点のスポット溶接組み立てという、膨大な工程を経て1台の自動車が完成します。さらに、同一車種を数万台、数十万台と生産することから、寸法ばらつきの制御は、高品質を維持するための重要な課題の1つとなります。

寸法ばらつきを考慮した組み立て工程のCE検討ができていない場合、生産現場では多数の試作によって組み立て品の寸法精度が公差内に収まっていることを確認する必要があります。組み立て品の寸法精度が公差を外れた場合、設計現場では試作品の分析後に設計修正や治具・打点位置の変更などの対応を行い、生産現場では目指す精度に向けてプレス金型の調整など、それぞれの現場で寸法精度確保のためのさまざまな課題を対処することとなります。

このように生産現場で予期せぬ課題が発覚してしまうと、手戻り作業が多くなり生産開始までのリードタイムが長くなるとともに、生産開始の予測も困難になります。

CAEを活用した寸法ばらつき評価の課題

ここで、現状の溶接CAEを活用した寸法ばらつき評価について整理します。

溶接CAEというと、一般的には溶接プロセスをシミュレーションし、継手の状態を予測する熱弾塑性解析という手法が一般的です。しかし、この手法では1つの継手をシミュレーションするにも数時間かかる場合があり、自動車規模の適用は現実的ではありません。

くわえて、単品部品の寸法ばらつきを考慮して組み立て品の寸法精度を評価するための工程能力(Cp、Cpk)を算出することになりますが、現実の試作と同じように多数のばらつきパターンで溶接組み立て解析を行う必要があります。さらに、現実的な寸法ばらつきを再現するため、寸法ばらつき自体が正規分布になるよう仮定したうえで計算モデルに反映し、数百ケースの解析を行うことが理想です。

このように、熱弾塑性解析による寸法ばらつきの評価は、計算コストの面で現実的ではありませんでした。

JSOLの寸法ばらつき×固有ひずみ法

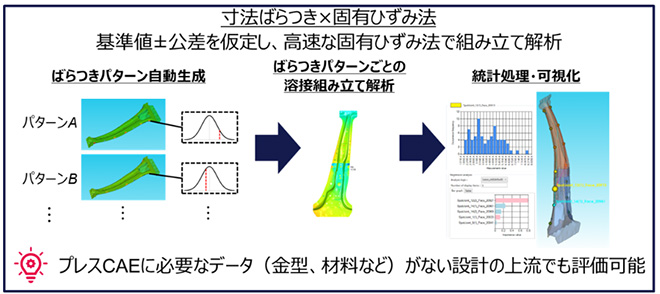

Cp、Cpkを評価するためには、規模の大きな組み立て品の組み立て解析を多数行いますが、これを現実的な時間内に予測するため、JSOLは、独自の「スポット溶接専用固有ひずみ法」を実装した「JWELD® CpAnalyzer」を開発しました。「スポット溶接専用固有ひずみ法」は、溶接による変形や寸法精度の評価に特化し、多工程にわたる自動車の溶接組み立て工程で発生する変形を短時間で予測することができます。JWELD® CpAnalyzerが単品部品の寸法ばらつきデータを自動的に生成し、あらゆるばらつきパターンを大量に解析することで、現実の量産品に近い組み立て品質の予測を行います(図2)。

評価の具体的な流れを以下に示します。

- 溶接組み立て解析の設定を行います。

通常の解析と同様に、打点、治具、部品の形状情報や、組み立て工程の時系列情報などをJWELDに指示します。 - 寸法ばらつきデータを準備します。

ユーザーが図面情報(公差など)を指示するだけで、正規分布に近い寸法ばらつきとなるようにJWELDが多数の寸法ばらつきデータ(単品部品形状の誤差量)を自動生成します。これらをJWELDが組み合わせ、さまざまなばらつきパターンを持つ溶接組み立て解析データを生成し、連続的に解析を進めます。 - さまざまなばらつきパターンの解析から得た変形予測結果をもとに、JWELDは統計的な処理を行います。

Cp、Cpkだけでなく、単品部品のどのばらつきが、組み立て品のどの箇所に寸法精度の問題を生じさせているか、といった影響分析も可能となっています。

寸法ばらつき×固有ひずみ法が生むメリット

このように、試作をせずに、設計の早いタイミングで寸法ばらつきを考慮した組み立て解析を行うことで、以下のようなメリットがあります。

- 形状設計者と生産設計者で「組み立て」製造性の議論ができる

単品部品の寸法ばらつきが組み立て品の寸法精度に影響を及ぼす問題箇所を可視化でき、試作しないとわからなかった「組み立て」製造性の問題が事前にわかります。これにより、形状設計者と生産設計者の「組み立て」製造性の議論が可能になります。 - 量産組み立て品の寸法精度を事前に評価・分析・対策検討できる

試作しないとわからなかった、単品部品の寸法ばらつきを考慮した組み立て品の寸法精度を可視化し、寸法ばらつきの影響を抑える方法を事前検討できます。 - 溶接やプレスの現場で生じている「公差に収まらない」問題を減らす

生産準備段階での急な形状矯正対応を減らし、現場負荷を下げられます。また、プレス担当者や溶接担当者間で行ったり来たりして量産品質向上を行う負担を下げられます。 - 工程能力評価のための試作を減らす

金型、試作工数、形状計測工数、材料費などの無駄を減らせます。 - アセンブリ工程の時刻歴を追って評価できる

問題となる工程がどこなのか、シミュレーションの変位履歴から判断し、対策を検討できます。

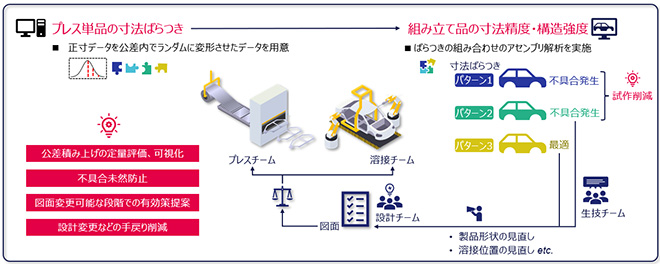

このように、生産技術担当者の視点で見ると、組み立て品の寸法精度の事前作り込みやラインオフまでの期間短縮に加え、溶接だけでなくプレス成形においても、公差の厳密な管理が必要な箇所とそうでない箇所が可視化できるなどのメリットがあります。

また、設計担当者の視点で見ると、組みあがらない、ピンが入らないなどといった不具合を事前に予測でき、設計変更などの手戻りの削減につながります(図3)。

さらに、OEMだけでなくサプライヤ視点でも、公差管理の適正化や現場対策の負荷平準化、効果的な構造案/製造案の提案、などのメリットがあります。

寸法ばらつき×固有ひずみ法の予測事例

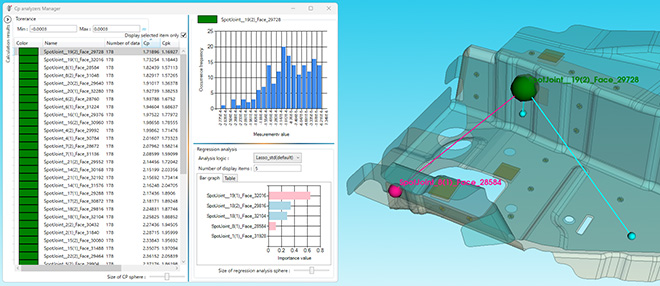

図4は、プレス単品の寸法公差指示を行い、寸法ばらつき×固有ひずみ法による組み立て品の寸法精度評価を行った事例です。

正寸形状を寸法公差内で形状的にばらつかせるランダムなデータを120ケース自動生成し、個々のばらつきパターンを固有ひずみ法により変形予測、さらに工程能力の評価および統計処理を行っています。

このように、CAD図面データが出来上がった段階で、寸法公差の指示をもとに寸法ばらつきを再現するデータを生成し、固有ひずみ法による組み立て品の寸法ばらつき解析を行うことで、工程能力の評価や寸法ばらつきの相互作用、組み立て品の寸法精度影響などを予測し、対策の検討などにお役立ていただけます。

JSOLは、単品部品の寸法ばらつきの影響を事前に評価し、組み立て品の品質担保を設計の早いタイミングで可能にする、JWELD® CpAnalyzerを発売予定です。

試したい、詳しい説明を聞きたい、などご要望ございましたら担当者または以下のフォームよりご連絡ください。

技術ブログカテゴリ

新着記事

- 塗膜乾燥のシミュレーション — 塗布・塗装・電極プロセスの1D/3D解析入門

- マテリアルズ・インフォマティクス(MI)とは?

AI×シミュレーションで加速する次世代材料開発 - リアルワールドの自動車衝突安全に向けて(2)~ISOレーティング~

- 分子シミュレーションで設計するプラスチックリサイクル

- 形状設計フェーズでの組み立て精度向上によるコスト削減

~ 組み立てCE検討ツールのご紹介 ~ - JSOLが考える「溶接シミュレーションと工場デジタルツインが実現する工程設計」について講演しました

- リアルワールドの自動車衝突安全に向けて

- 機械学習で加速する材料シミュレーション技術

- ノウハウ不要!樹脂の複雑な材料特性を簡単にフィッティング 〜 材料同定ツールと高精度ユーザーサブルーチンの活用事例 〜

- 樹脂材やゴム材の高精度予測に向けたパラメータ同定