分子シミュレーションを用いることで、さまざまな材料特性を求めることができます。力学特性、熱特性、電気特性をはじめ、光学特性、固体や液体への低分子の溶解と拡散(透過)特性、界面張力など、多くの物理量や物性の予測が可能です。材料特性を精度良く求めることで、実験や試行錯誤の回数を減らし、効率的に材料設計を進められます。

本記事では、分子シミュレーションを材料設計に用いるにあたって、押さえておきたい3つのポイントを取り上げます。

- 高機能材料の評価は基本物性の組合せ

- 仮説の重要性と適切な分子シミュレーション手法の選定

- 分子シミュレーションソフトの活用とノウハウの構築

1. 高機能材料の評価は基本物性の組合せ

分子シミュレーションによって、弾性率や粘度、粘弾性などの力学特性、熱伝導率や比熱などの熱特性、誘電率や電子輸送(電気伝導)などの電気特性、屈折率や複屈折などの光学特性、固体や液体への低分子の溶解と拡散(透過)特性、他にも界面張力など、多くの物理量や物性の予測が可能です。

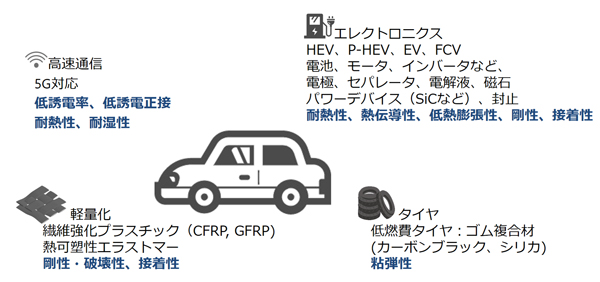

一方、材料の高機能化、多様化はますます加速しています。たとえば、近年の自動車部品には電子部品も多く含まれるだけでなく、サステナビリティを考慮した材料なども活用され始めており、特別な検討が必要であるように考えがちです。しかしながら、実際には、基本物性の組み合わせで考えればよいことが多く、一度方法を習得してしまえば、さまざまな高機能材料の評価に応用することが可能です。

例として、自動車材料に関して具体的に見ていきましょう。リチウム電池や燃料電池の電極や電解質、セパレータ、バインダーや、モーター用の磁石、半導体デバイスとその封止材など、それぞれ個別の要件はあるものの、多くの場合、耐熱性、熱伝導性、熱膨張率、剛性、接着性などの基本的な特性が重要であることは共通しています。軽量化のために使われる繊維強化樹脂や熱可塑性エラストマーにおいては、破壊なども含む力学特性が設計要素となります。タイヤについては、カーボンブラックやシリカなどが含まれるゴム複合材が対象となり、グリップ性能や燃費に影響する転がり抵抗には、粘弾性などの力学特性が重要です。5G通信などで活用される電子部品材料では、低誘電率、耐熱性、耐湿性などが重要になります。最後にヘッドライトやレンズ等の透明材料では、当然ながら、屈折率が重要となります。

このように、いずれの場合も材料の基本物性・特性の評価が重要となり、それらを組み合わせていくことで広い領域をカバーすることが可能です。

2. 仮説の重要性と適切な分子シミュレーション手法の選定

適切な手法とモデルを用いて分子シミュレーションを実行するには、仮説を立てることが不可欠です。

まず、実際に分子シミュレーションを適用する際、最初に考えないといけないのは物性が発現するスケールの特定です。これには、ある程度の知識や経験と、何よりも仮説を持って臨む必要があります。樹脂複合材料を例に考えてみましょう。

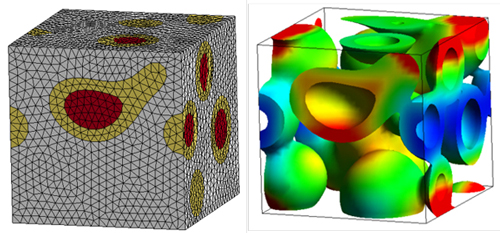

繊維やフィラーなどのサイズが1マイクロメートルを超えてくると、分子レベルでの検討よりも、連続体モデルに基づいたRVE解析が一般的です。具体的な手法としては、各領域をメッシュで分割して熱伝導や変形などを計算する有限要素法が代表的です。繊維やフィラーの分布や形状、分率を変えた際の、物性への影響を評価します。この際、各領域の物性はインプットとして与えることが必要で、実験値を探すことが多いです。

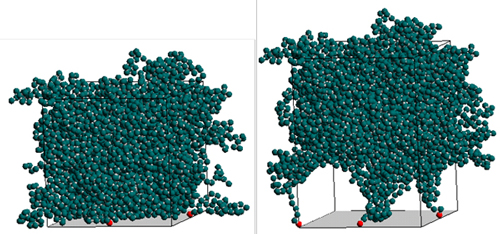

一方で、同じ対象であっても、フィラーと樹脂の界面領域に着目していくと、分子レベルでの評価が必要となってきます。界面の接着強度や界面付近の樹脂の物性を見たい場合などです。樹脂、つまり高分子の運動を扱いたい場合には分子動力学法(MD)が適用されますが、10ナノメートルを超えた領域を扱う場合には、計算負荷の観点から粗視化分子動力学を用いる必要が出てきます。粗視化分子動力学では複数の原子をまとめて1つの球として計算するため、より大きな現象を扱うことが可能です。

10ナノメートル以下であれば、全原子モデルと呼ばれる一般的な分子動力学法が用いられます。名前の通り、原子を1つの球とみなしてその運動を計算します。

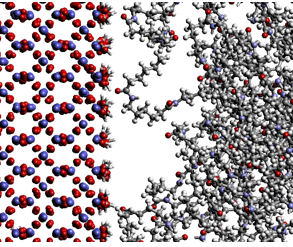

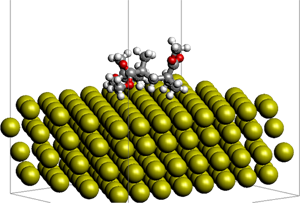

さらに界面部分をズームアップしていき、フィラー表面と樹脂間のファンデルワールス力などの相互作用を詳細に解析したい場合には、量子力学に基づく密度汎関数法(DFT)などの手法が必要となります。その際には、高分子の構成ユニットであるモノマーが表面に吸着するような小さなモデルを考えます。

このように、ひとつの材料を考えても、どのスケールで物性が発現するか、何を設計対象とするか、十分な知識と仮説をもって臨む必要があります。

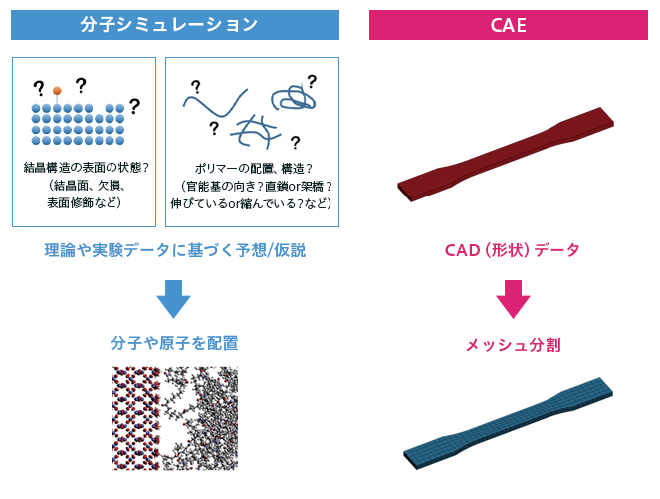

続いて必要となるのは、モデリング時の仮説です。CAEと呼ばれるマクロなシミュレーション技術においては、インプットとしてCADデータなどの部品の形状が与えられます。しかしながら、分子シミュレーションにはCADに相当するものがありません。たとえば、上述の界面のモデリングをする際にも、無機フィラーの結晶構造や表面の欠損と修飾、高分子の詳細な形状や配置などは、ある程度仮説をもって組み立てていくしかありません。

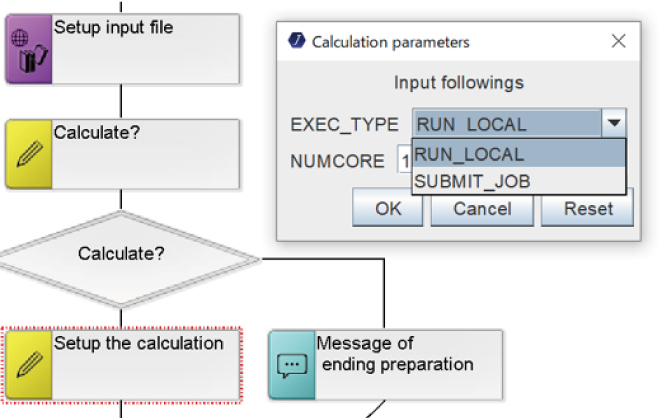

一旦方針が定まれば、モデリングを実施する際にはJ-OCTAのようなソフトウェアがサポートしてくれますが、入口を間違えると得られる結果も意味を成さないことに注意する必要があります。

3. 分子シミュレーションソフトの活用とノウハウの構築

上述の通り、分子シミュレーションを使いこなすのは簡単とは言いにくい面はありますが、最近ではだいぶ取り組みやすくなってきています。たとえばアカデミアだけでなく企業テーマに関しても多くの事例が蓄積されてきていますし、論文だけではなく実践的な解説書も出版されています。分子シミュレーションソフトウェア J-OCTAには多くの事例を紹介しているWebサイトがありますし、事例DB機能を用いれば、物性を評価するために必要な手順をワークフローとして自動実行することもできます。加えて、ソフトウェアのサポート窓口を頼ることもできます。さらに最先端の課題に直面した際には、大学などとの共同研究を実施するケースもあるでしょう。

今では世界中の製造業が分子シミュレーションを用いた材料設計に取り組んでいます。どうしようか迷ったら、まずはこちらからお気軽にご相談下さい。

この記事の関連情報

技術ブログカテゴリ

新着記事

- 塗膜乾燥のシミュレーション — 塗布・塗装・電極プロセスの1D/3D解析入門

- マテリアルズ・インフォマティクス(MI)とは?

AI×シミュレーションで加速する次世代材料開発 - リアルワールドの自動車衝突安全に向けて(2)~ISOレーティング~

- 分子シミュレーションで設計するプラスチックリサイクル

- 形状設計フェーズでの組み立て精度向上によるコスト削減

~ 組み立てCE検討ツールのご紹介 ~ - JSOLが考える「溶接シミュレーションと工場デジタルツインが実現する工程設計」について講演しました

- リアルワールドの自動車衝突安全に向けて

- 機械学習で加速する材料シミュレーション技術

- ノウハウ不要!樹脂の複雑な材料特性を簡単にフィッティング 〜 材料同定ツールと高精度ユーザーサブルーチンの活用事例 〜

- 樹脂材やゴム材の高精度予測に向けたパラメータ同定