CAE Technical Library 注目機能紹介 - CAE技術情報ライブラリ

人口減少局面にある日本では、現在の生産能力を維持・向上させるため、センシング技術を活用した生産設備のIoT化が不可欠になると考えられています。設備のメンテナンスを例に挙げると、TBM(Time Based Maintenance)からCBM(Condition Based Maintenance)への変更を可能にすることなどがあります。

センサで測れない現象

しかし、世の中にはセンサで測れない現象がたくさんあります。たとえば、産業用ロボットの疲労状態を監視するために、アームに生じる応力を見たいとしても、応力そのものはセンシングできません。応力のもととなるひずみはセンシングできますが、わずかなひずみを高精度に捉えるには膨大な量のセンサが必要になります。また、表面に現れたひずみだけ測っても、内部に蓄積された疲労が分かるとは限りません。

このほかにも、たとえば高炉内部の溶融金属の温度を知りたいとしても、最高温度が数千℃にもなる高炉内部の環境に耐えうる熱電対は存在しません。動作環境が過酷な設備ほど事故は未然に防ぎたいものですが、その過酷さゆえに、センサを使用できないというジレンマがあります。

可視化方法

このような課題を解決する手段として注目されているのが、IoTとデジタルツインの融合による「バーチャルセンサ」という概念です。現実世界の挙動を再現するデジタルツインをバーチャル空間に構築し、シミュレーションや機械学習を使って、リアルなセンシングが難しい事象を可視化します。すなわち、センサで測れるものはセンサで測り、測れないものはデジタルツインで補完しようという技術です。

バーチャルセンサの実現には、シミュレーションや機械学習などのIT技術だけでなく、物理現象をモデル化する知識が必要です。なぜなら、計測できない以上は、その領域の挙動の確かさを保証するものは物理法則(=微分方程式)だけだからです。前述の高炉を例にすると、高炉内部の熱流体をモデリングし、高炉の表面温度などの外部から得られる情報を境界条件として熱流体シミュレーションすれば、一定の根拠のもとに高炉内部の状態を特定できると言えます。すなわち、対象となる系の物理法則に基づくデジタルツインを作成し、それを高精度に数値計算することで、信頼に足るバーチャルセンサを実現できることになります。

バーチャルセンサの実装例

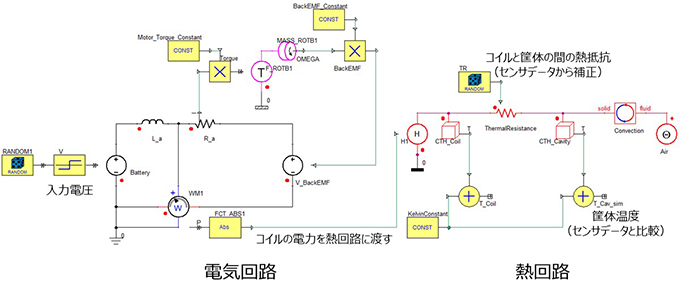

実装例で説明します。図1は直流モータの電気伝導および熱伝導を模擬するデジタルツインです。(※1)

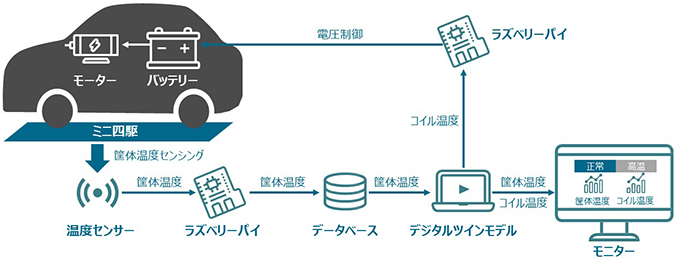

直流モータを安定稼働させるためには、コイル温度が上がり過ぎないようにモニタリングする必要があります。しかし、コイルに直接には温度センサを取り付けられません。そこで、モータ筐体の外部に温度センサを取り付けて、デジタルツインに筐体温度を与えて、コイル温度はデジタルツインで計算します。(※2)このデジタルツインと温度センサを組み合わせたバーチャルセンサをミニ四駆に適用し、デモンストレーションしました。

バーチャルセンサがはじき出したコイル温度が閾値を超えたら、制御基板(このデモではラズベリーパイを使用)がモータへの電力供給を止めて、コイルが冷めるのを待ちます。そして、コイル温度が閾値を下回ったら、再びモータが駆動します。(※3)

必要な技術

上記の実装例で示した通り、このバーチャルセンサを活用したデジタルツインを構築するためには、さまざまな知識とスキルが必要です。

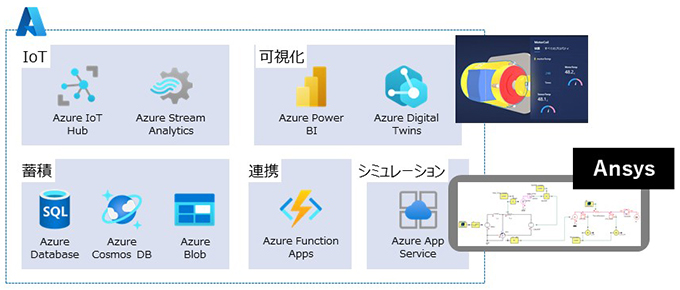

まずバーチャルセンサにはシミュレーションや機械学習を使用するため、CAEやデータサイエンスのスキルが欠かせません。一方で、リアルセンサのデータをデジタルツインに送り、出力されるデータを制御システムに送り、さらにモニタ画面で見やすく表示するためには、多種多様な機器(デバイス)を相互接続し、データを蓄積・可視化するシステムインテグレーション(SI)のスキルが必要になります。

センサからのデータは、非構造化された生データであり、その蓄積量は膨大になるため、データの蓄積は従来のようなオンプレ環境での管理よりもクラウド環境の方が有力な選択肢になります。

一方、製造条件でもあるIoTデータは改ざん、漏えいされては困る機密情報であり、そのようなデータをクラウドに転送・蓄積する際には、デバイス、通信経路、クラウドすべてに強固なセキュリティが欠かせません。このように、デジタルツインの構築には、シミュレーション/機械学習のCAEのスキルや、クラウド/ネットワーク/セキュリティの知識とシステムインテグレーションのスキルが欠かせないことが分かります。

むすび

以上、バーチャルセンサの実現に必要な技術を整理してきました。JSOLはCAE(※4)や、クラウド、ネットワーク・セキュリティ(※5)に強みを持ち、これらすべてを提供できます。スマート工場の実現に向けて、JSOLではバーチャルセンサを推進いたします。ご興味のある方はぜひお問い合わせください。

- ※1.このデジタルツインは1DCAEと呼ばれる手法で作成し、電気回路で発生したコイル電力を熱回路が受け取って伝熱を計算する構成となっています。1DCAEを用いるとマルチフィジックスモデルを構築しやすく、また、有限要素解析と比べて計算が圧倒的に速いです。

- ※2.センサデータと計算結果を比較することで、モデルのパラメータや境界条件を現実に近づけるよう補正する手法があります。これはデータ同化と呼ばれており、このデモではコイルと筐体の間の熱抵抗にこの手法を適用しました。一般に大量生産品は製造誤差が発生したり、経年劣化を起こしたり、外乱にもさらされますので、データ同化を経て初めてデジタルツインが完成すると考えられます。こうして完成されたモータのデジタルツインを用いて、コイル温度を計算しました。

- ※3.このような単純な制御がEVのモータや生産ラインのアクチュエータに採用されることはありません。分かりやすさ重視のデモンストレーションだとご理解ください。

- ※4.モデルベース開発とデジタルツイン構築のためのプラットフォーム Ansys Twin Builder

- ※5.株式会社荏原製作所様導入事例