SDGsへの取組み

プレス加工技術でデジタルものづくりを推進する

- SDGsへの貢献

-

- ・部品の軽量化でCO2削減に貢献

- ・効率的なものづくりで生産性の向上

- ・デジタルものづくりの推進による技術革新

自動車産業の中で、ボデー部品などの金属プレスは、これまで職人芸と呼ばれる高度な匠の技術でその国際競争力を支えてきました。しかし近年、CO2削減のために燃費向上が求められ、軽量化材料(高張力鋼板やアルミニウム合金材等)が採用される一方、年々厳しくなる衝突安全基準も満たさなければならないということで技術的な困難に直面しています。

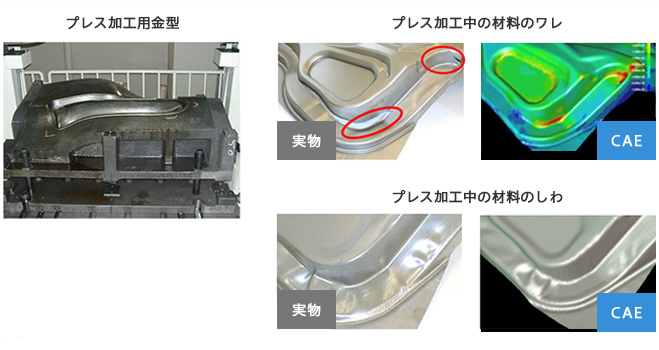

自動車ボデーやパネル部品はプレス加工して作る場合が多いのですが、軽量化材料は、これまでの鋼板に比べると成形性が悪く(“ワレ”や“しわ”ができやすい等)、製作が難しい材料といえます。これらの課題を克服するために、ITの導入が進んでいます。

特に生産時の材料挙動を正確に予測する高度なシミュレーション技術は、CAE(Computer Aided Engineering)と呼ばれ、今や、生産技術になくてはならないツールとなっており、自動車メーカーのみならず、部品を供給する多くの部品メーカーで導入されています。

当社の取り組み

当社は、1980年代から衝撃・構造解析ソフトウエア Ansys LS-DYNA の取り扱いを開始し、1996年には自社開発のJSTAMPの販売を始めました。JSTAMPは、プレス加工における不具合を予測できるCAEソフトウエアです。

それまでは、プレス加工に必要な金型を実際に作成してはトライを行いながら問題点を修正するという工程を何度も繰り返していました。CAEを導入し、トライ&エラーがコンピューター上で行えるようになったことで、開発期間短縮やコスト削減に貢献してきました。

2000年頃からは、自動車の衝突安全性への要求の高まりや部品軽量化の必要性から、高張力鋼板やアルミニウム合金材が使われるようになりましたが、それらの材料挙動は複雑でそれまでのCAEの予測では十分な精度がえられませんでした。そこで当社は、JSTAMPに新しい材料モデルを導入し、それらを使うための材料データを整備することで課題を克服し、国内外で高精度なプレス加工のCAEソフトウエアとして認識されています。

社会への視点

日本はかつて、ものづくり大国と言われていましたが、素形材を含めたものづくり産業を取り巻く環境は厳しい状況にあります。

少子高齢化による労働力の減少等もあり、コストが海外と比較して割高になっていることなども一つの要因です。これらを打破するためにも、ITの導入は非常に重要です。ITを導入したデジタルなものづくりは、コスト低減や労働生産性の改善にかかせない重要な技術となっています。

特に自動車業界は100年に1度の大変革の中にあり、カーボンニュートラル、CASEなどさまざまな対応が迫られる中、「電動化技術」、「自動運転技術」、「生産グローバル化」などさまざまな技術革新が急速に進んでいます。

JSOLではプレス加工だけでなく、樹脂成型・鍛造成形・溶接技術等のCAEソフトウエアの導入でデジタルものづくりを推進しています。今後は、それらのデータをつなげていくことで、スマートファクトリーを実現していきたいと考えています。これは、仮想空間上に工場を作るようなもので、時間とコストを費やす試作そのものを無くすこと、つまり試作レスを目指しています。我々は、生産技術分野の大変革をCAEという切り口で、これまでの延長線ではない新しい技術提供することで、お客さまおよび社会に貢献し続けたいと考えています。