CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

過去の計算結果を資産化し、効率的な設計に活用するには?

- カテゴリー

- : 技術情報 / 機能紹介

- 関連製品

- :Ansys LS-DYNA / DIFFCRASH / FEMZIP / SCALE.sdm

近年CASEをはじめとする100年に一度の構造変化に伴って、自動車業界には大きな変化が訪れています。運転補助機能や自動運転技術をはじめとする先進安全機能の開発を推進するために、CAEを用いた機能開発においても高効率化は急務となっています。しかし、従来行われてきた実験における手法を踏襲した評価方法では手戻りが避けられず、大幅な効率化が困難な場合もあります。そこで、今回のエンジニアレポートでは、開発中に作成した既存の計算結果を活用する“シミュレーションならでは”の結果評価方法をご紹介します。

背景

100年に一度の変革期にある自動車産業において、自動車メーカー各社は運転補助機能および自動運転技術を含む先進安全機能の開発を積極的に進めています。しかし、従来のパッシブセーフティー機能についても今まで同様に進める必要があるため、車体構造側の開発には高効率化が求められています。

また動力の電動化も車体開発に大きな影響を与えています。リチウムイオンバッテリーによる重量増は今まで以上の車体軽量化を行うことでバランスを取らなくてはいけません。さらに衝突時の安全性能への要求は年々高まっています。拘束条件は厳しくなる一方で高い安全性能も兼ね備えなければならず、更に顧客の好みの多様化やグローバル化も合わさり車体の開発プロセスは複雑化の一途を辿っています。

衝突安全解析における設計効率化の難しさ

製品開発を高効率化するためには、開発の手戻りを防ぐことがとても重要です。例として詳細FEモデルによる衝突安全性能の開発後期を想定します。NVHや強度等、他の性能要求を満たすために設計変更を受け入れたところ、加えた変更により本来満たすべき要求を満たせなくなってしまい、それらを両立させるためにもう一度要求を満たす設計を探すことが必要になったというケースです。こういったことを防ぐためには、各性能の開発現場から来る設計変更案をタイムリーに車体に反映して、性能に与える影響を常にモニタリングする必要があります。

非線形性が低い性能設計では、計算時間もあまりかからず、変形も大きくないため問題にならないケースも多いかもしれません。しかし、自動車衝突安全解析、特に前面衝突や後面衝突は、現象中に軸圧壊や接触・圧縮といった非線形性が高い現象が繰り返し起きます。何が要因となって現象・結果が大きく変わるかがとても掴みにくく、後になって問題が大きくなってから対応を迫られることも少なくありません。

従来の評価手法の課題

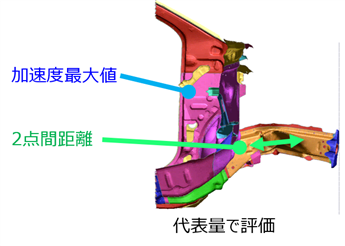

一般的に設計変更やその他要因によってシミュレーション上の挙動に起きた変化は、重要と考えられる部材に設置した加速度計や2点間に設定した変位計から得られたカーブを最大値といった数値に落とし込んで変更前後で比較することで評価します。しかし、この手法では、変化はごく限られた部材の代表点から得られるスカラー量に限定され、情報としては非常に「粗」であると言えます。そのため、複雑な変形を伴う部材においては変化を取りこぼすリスクがあります。

図1 従来の評価手法

図1 従来の評価手法

また、近年構造がますます複雑化し、「エンジンではなくモーターユニット」等、今までと異なる材料や部品がエンジンルーム付近で用いられてきています。そのため従来は重要視されていなかった部材の挙動変化が後々大きな問題に繋がることも増えると考えられます。一方で、計測対象点数をいたずらに増やし、評価する項目を増やすと、エンジニアへの負荷となり見落としリスクが増加します。

代表点の加速度や代表点間の距離といったスカラー量を用いて評価するという手法は、実験的手法が源流です。そもそも「計測」には物理的な限界があるためそうせざるを得なかった歴史があるのですが、本質的な問題は、シミュレーション全盛の現在でも3次元物体の挙動を評価する際に、実験的評価手法をそのまま踏襲していることだと考えられます。

シミュレーションならではの評価手法

今回、DIFFCRASHおよびSCALE.sdmを用いて、シミュレーションの特性を最大限生かし、部材の位置や変形に起きた変化を代表点だけではなく、部材を構成する節点全てを用いて表現する手法を紹介します。

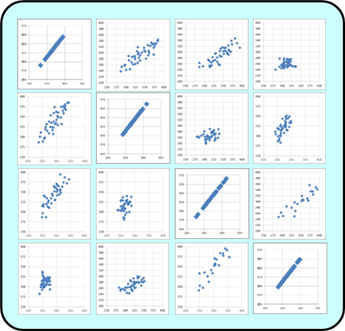

自動車衝突現象そのものは非常に強い非線形性を持ちますが、ある時刻を切り出し、ある節点のある方向成分に着目すると、複数の計算結果から得られる値の集合は数直線上のばらつきとなり一般的な統計解析と同様に平均および分散を評価可能であると考えられます。対象物を構成する全節点の座標成分に対し分散・共分散をそれぞれ計算すると分散共分散行列Cが得られます。これは、ある瞬間における構造の節点単体のばらつきおよび節点ばらつき間の相関についての情報が集約された行列になります。

図2 分散・共分散行列のイメージ

図2 分散・共分散行列のイメージ

この行列に対して固有値問題を解くことで、ばらつきに関する固有値および固有ベクトルを得られます。ここで固有値は標準偏差に相当する量であり、ばらつきの広がりの大きさを示します。固有ベクトルは、ばらつきの広がりの方向を示します。各計算結果の節点群は、固有ベクトルの線形重ね合わせとして表すことができ、各計算結果は固有ベクトルによって張られた固有モード空間においては点として表されます。

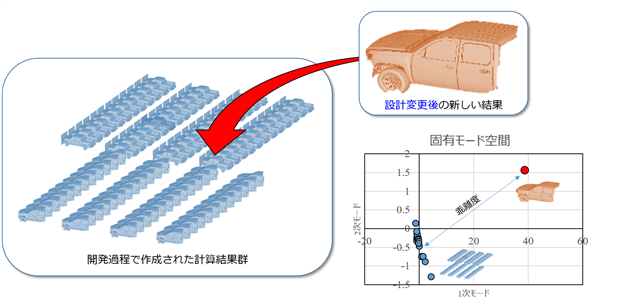

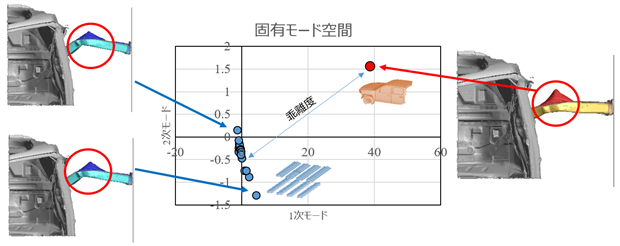

ある製品開発で行った計算結果が多数あるとします。それを固有ベクトル1・固有ベクトル2をそれぞれ軸とした平面に投影した結果を図3に示します。

図3 固有ベクトルで張られた平面上では計算結果が“点”として表される

図3 固有ベクトルで張られた平面上では計算結果が“点”として表される

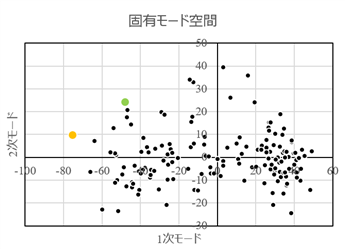

ここで比較基準となる計算結果を緑色の点、比較対象とする計算結果をオレンジ色の点とすると、形状がどの程度異なるか(形状の乖離度スコア)は平面上の距離として表すことができます。この値が小さい時は2つの形状が似通っていると言え、大きい時は形状が乖離していると言えます。

開発が順調に行われていれば製品は狙った変形になりますから同じ時刻の形状はある程度類似し、点群はある程度密集します。しかし、設計変更等により挙動にそれまでと大きく異なる変化が現れた場合は新たな点がプロット上の集団から離れ、乖離度スコアが上昇します。部材毎にこの乖離度スコアを計算することで、各部材が今までと異なる挙動を行ったかどうかを、部材の一部から恣意的に抽出した単純なスカラー量ではなく部材形状全体を代表するベクトル量を用いて評価することができます。またモードを用いることで2点間距離等の代表量の評価指標では取りこぼしてしまうような現象も捉えることが可能となります。

自動車フロントサイドフレームを用いた事例

今回フルカーFEモデル(National Crash Analysis Center作成)を使用した事例をご紹介します。分かりやすくするために左側フロントサイドメンバー付近を切り出し、車体側を空間に固定しました。剛体壁を車体前方から押し付けることで衝突を模擬しています。

下の図5において、左側の青い集団を開発中に先行して行った計算結果とします。それに対して、新たな変更を行った赤色の計算結果は右側に大きく外れていることが分かります。実際に計算結果のアニメーションにおいても、サイドメンバーの折れ方が既存結果に比べ弱いことが確認されました。

図5 今までと異なる挙動が見られた場合のモード平面図とアニメーション確認結果

図5 今までと異なる挙動が見られた場合のモード平面図とアニメーション確認結果

乖離度スコアは部材毎に計算され結果アニメーションに埋め込まれます。図6のアニメーションを確認すると、時刻が経過するにつれ、サイドメンバーの乖離度スコアが上昇し、赤く着色されます。

最後に

今回は、現象として非線形性が高い自動車前面衝突を題材として、結果形状の“ばらつき”に着目した“シミュレーションならでは”の評価方法をご紹介しました。設計変更により主要部材の挙動に今までにない変化が起きた場合には部位がハイライトされ、エンジニアに対して判断を促します。また、変化の度合いは乖離度スコアとして数値化されるため、自働化プロセスを構築することで、関係者にタイムリーにシグナルを送ることも可能です。通常、検証に必要となる代表点選定やモニタリングのためのセンサー出力設定等が不要なことも特徴です。さらに、重要度に関わらず全部材に対して処理を行い、異常と判定された部材と現象時間をアニメーション上でハイライトするため、異常を経験に頼らず検知することができ、新しい構造にチャレンジする際に最適な手法と言えます。従来行われてきた実験における手法を踏襲した評価方法ではなく、既に開発中に作成した計算結果を資産として活用することができます。

現状、開発中の計算結果は、そのほとんどが再利用されることなく破棄されていないでしょうか。しかしFEMZIPのような圧縮技術や、SCALE.sdmといったデータマネジメントシステムを用いて計算結果を“資産”として残すことで、試行錯誤からの学びを最大化することができます。こういった既存データを最大限活用するデータドリブン設計を進めることで開発の手戻りを防ぎ、新しいことへチャレンジする生産的な時間を生み出すことができると考えています。

今回ご紹介した事例および使用したツールDIFFCRASHやFEMZIP、SCALE.sdmの詳細については、こちらからお問い合わせください。