CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

初めに

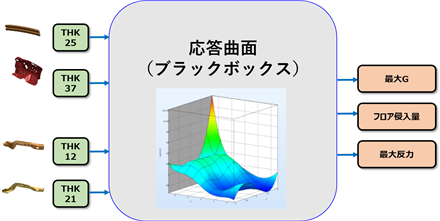

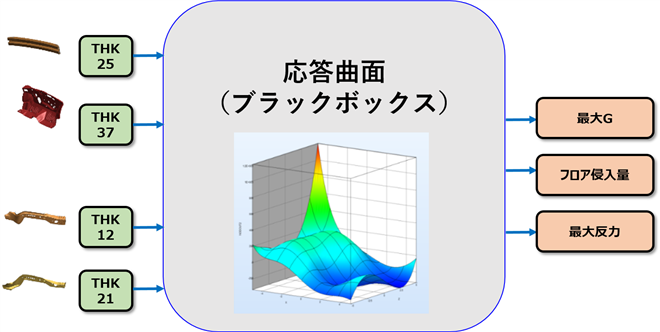

近年、製品開発において、設計探査や最適化のためのパラメータスタディを目的にCAEは盛んに用いられ、応答曲面法がよく用いられます。この手法では、板金厚みなどの入力変数と加速度最大値などの出力変数を、ラジアルベース、クリギング、ニューラルネットワークなどの非線形関数で繋いで感度を評価したり結果を予測します。

応答曲面法は、非線形性が低い問題では問題なく機能しますが、自動車前面衝突のような非線形性が高い問題ではうまくいかない傾向があります。その原因は2つ考えられます。まず、根本的な問題として、「なぜ」「どのように」入力の変化が出力に影響を与えるかを十分に説明することが困難であることが挙げられます。これは、入力と出力のスカラー値同士を直接繋ぐため、入力と出力の変数の関係の背後にある複雑な因果連鎖がブラックボックスになってしまうためです。もう一点は、変形についての情報が不十分だということです。部品や組立品の変形は、メカニズムを理解するための重要な要素です。しかし、応答曲面法では、入出力変数はスカラー値である必要があり、経験あるエンジニアが事象を最もよく表す値を抽出または選択する必要があります。この方法は単純な問題には有効ですが、前面衝突のような複雑な現象では、準備に多くの時間とノウハウが必要になります。

今回ご紹介する手法

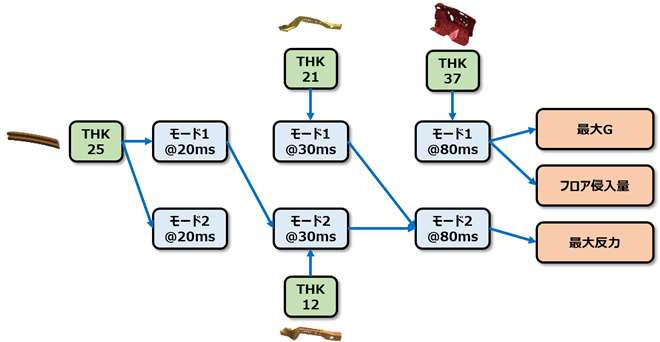

今回ご紹介する手法は、イベントの時間的・空間的連鎖を考慮します。また、サイドメンバの折れ等の重要な事象においてキーとなる部位の変形状態を、主成分分析を用いて「変形モード」として抽出し、次元圧縮されたモード空間上の座標として考慮します。入力パラメータ、各イベントにおける主要部位のモード空間座標、最大加速度等の評価値を回帰分析で繋ぐことにより、エンジニアは衝突イベント時の現象の因果関係の手がかりを得ることができます。

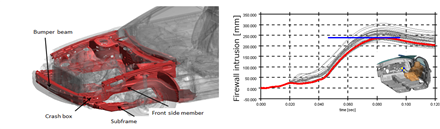

事例として、フルカーFEモデル(National Crash Analysis Center作成)を使用したUS NCAPの前面衝突モデルのパラメータスタディを図1に示します。今回、フロントサイドメンバを構成する8つの部材の厚さを設計変数として変化しました。パラメータスタディに関しては、ラテンハイパーキューブサンプリングにより160回の準モンテカルロシミュレーションを行いました。予測すべき出力変数として、フロア侵入量と最大加速度レベルを考えます。

図1:前面衝突モデルの設計パラメータと、フロア侵入最大値のパラメータスタディ結果

図1:前面衝突モデルの設計パラメータと、フロア侵入最大値のパラメータスタディ結果

分析プロセス1:パラメータが構造に与える影響を可視化する

今回、分析に用いたDIFFCRASHにより、パラメータが構造に与える影響をコンターアニメーションとして可視化することができます。エンジニアは衝突の主要なイベントや影響を受けやすい箇所を簡単に見つけることができます。

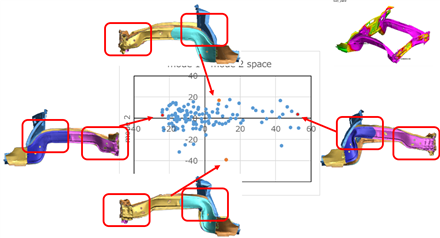

各事象に重要な役割を果たす部品とそのタイミングが分かれば、イベント毎に主成分分析を用いて主要部位の変形のモード分解を行うことで、イベントを代表する値(モード空間上の座標)を得ることができます。分かりやすい例として、図3はDIFFCRASHの主成分分析で得られた30msにおけるフロントサイドメンバ変形状態の分布図です。左右のサイドメンバそれぞれで、先端で潰れるか根元で折れるかがプロットの上下左右に分解されている事が分かります。

図3 30msのアニメーションによるフロントサイドメンバの変形モードを表すモーダルプロット

図3 30msのアニメーションによるフロントサイドメンバの変形モードを表すモーダルプロット

分析プロセス2:入力パラメータとモード空間上の座標を繋げる

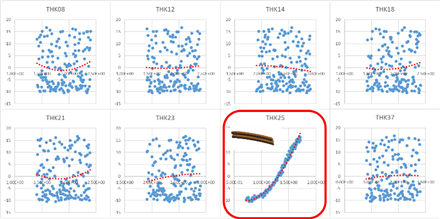

入力パラメータである部品厚さは、関連する部品の挙動に影響を与え、その影響はモードプロットの座標の差として現れます。ですから、入力パラメータとモード空間上の座標間で回帰分析を行うことで、イベントに対して支配的な入力パラメータが見えてきます。一例として、図4に示す20msでの厚みパラメータと1次モードとの回帰分析結果では、バンパ厚さ(THK25)がバンパの挙動に支配的なパラメータであることが明確に表れています。

図4 20msにおけるパラメータと第1モード寄与率の相関プロット

図4 20msにおけるパラメータと第1モード寄与率の相関プロット

分析プロセス3:時刻が異なるイベント間の関係を調べる

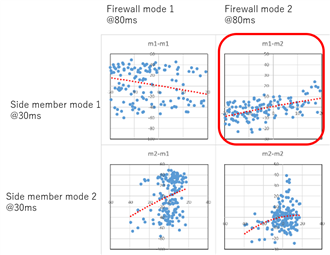

動的現象おける部品の挙動は、因果の連鎖として連結した部品に影響を与えます。前面衝突の場合、バンパービームの挙動はクラッシュボックスやサイドメンバに影響を与え、それらがファイアウォールの挙動に影響を与えることになります。一般的に回帰分析で得られる結果はあくまで「相関」であり、「因果」とは異なります。しかし構造体として連続しており時間差が短く、影響のPATHが明確な場合には、「相関」は「因果」と考えても差し支えないと考えられます。よって、先程と同様に、異なる時刻のモード座標同士で回帰分析を行うことにより、前イベントが後イベントに及ぼす因果関係を可視化することができます。

図5は、30msと80msにおけるモード寄与率の相関を示したものです。図では、30msの第1モード寄与率と80msの第2モード寄与率に強い相関があることがわかります。

図5 30msと80msにおけるモード座標の回帰分析結果

図5 30msと80msにおけるモード座標の回帰分析結果

分析プロセス4:イベントと出力変数の関係を調べる

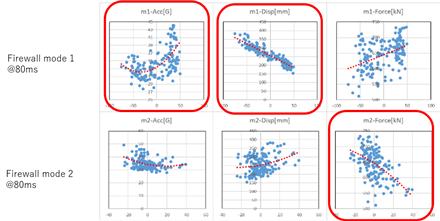

80msにおけるモード座標と出力値の相関例を図6で確認してみると、1次モード座標、2次モード座標が出力と相関があることが分かります。

図6 80msにおけるモード座標と出力値の回帰分析結果

図6 80msにおけるモード座標と出力値の回帰分析結果

ブラックボックスの中身をのぞいてみる

最初に述べたように一般的な応答曲面では入力と出力の繋がりは図7のようにブラックボックスになってしまっています。

図7 一般的な応答曲面法のイメージ

図7 一般的な応答曲面法のイメージ

一方、今回ご紹介したプロセスを通した結果をまとめると、図8のようになります。最大壁力の主な経路は,THK25 から 20ms の1次モード(THK12 の影響もあり)、30ms の2次モード、そして80msの2次モードであることが分かります。また、最大加速度や最大侵入は主にTHK37の影響を受けています。応答曲面法でも同様の結果を得ることができますが、この方法であれば時間・空間的な繋がり(因果関係)を明確にすることができるので、エンジニアはメカニズムを理解し、より良い効率的な構造設計に役立てることができます。

図8 今回ご紹介したプロセスの結果まとめ

図8 今回ご紹介したプロセスの結果まとめ

最後に

DIFFCRASHを用いた分析手法を、自動車前面衝突の事例を用いてご紹介しました。各時間で主要な部材毎にモード分解を行って、それらを繋ぐことにより、時間的・空間的な事象の繋がり・因果を考慮し、現象やメカニズムをより深く理解するための手掛かりを得ることができます。これにより、複雑な現象ではブラックボックス化しがちな応答曲面法の欠点を補う、つまりブラックボックスの中身をのぞき見ることができると考えています。

今回ご紹介した事例および使用したツールDIFFCRASHの詳細については、こちらからお問い合わせください。