CAE Technical Library 注目機能紹介 - CAE技術情報ライブラリ

インスタントCAEを活用して設計のwhat-if分析をしてみませんか?

- カテゴリー

- :機能紹介

「既製品に対して、部材を分厚くする、または、減肉したときに強度が設計要件を満たしているかを机上検討したい。しかし、解析までに工数がかかりすぎて検討を実施できない」 「トポロジー最適化で得られた形状をベースとして、さらに重量を減らすためにモーフィングを行いたい」

このような場面において、簡単に形状変更して効果を即座に確認できる、いわゆる「インスタントCAE」が設計のwhat-if分析に役立ちます。

本記事では、形状変更を容易に行えるAnsys Discovery 2023R1のSub-D機能と、それを用いたインスタントCAEおよびwhat-if分析のフローを紹介します。

Sub-D機能のご紹介

Sub-D(Sub-divisional surface editing)モデリング機能とは、中実部品表面のSTLデータから連続的なパッチジオメトリデータを生成する機能です。Sub-Dを用いて作成したパッチジオメトリデータをAnsys Discoveryのメイン機能である ”Explore” モードに受け渡すことで、ジオメトリに対して境界条件を付与したインスタントCAEを実行できます。また、パッチのモーフィングなどの形状編集機能を利用して、形状を変更したときに解析結果がどのように変化するかを簡単に評価可能です。さらに、GPUを用いて計算する”Explore” モードでは高速で答えが出ます。そのため、「ここを少しだけ伸ばしたらどうなるか」「ここを分厚くしたらどうなるか」というwhat-if分析を多く実施でき、設計検討に役立ちます。

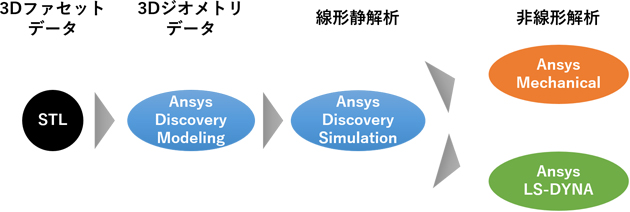

より高精度な解析によって精密に設計したい場合は、Ansys のフラッグシップ製品であるAnsys Mechanicalに解析モデルを直接エクスポートして解析します。エクスポートされた解析モデルはAnsys Workbench上で管理されるため、Ansys LS-DYNAのプロジェクトへの変換も可能です。

図1. 本記事におけるデータの流れ

図1. 本記事におけるデータの流れ

以下に、本機能を活用した具体例を2つ紹介します。

リバースエンジニアリングにおける活用例

ものづくりのプロセスの中で、3次元スキャンデータをもとに3次元のCAEモデルを作成する、いわゆるリバースエンジニアリングが活用されるケースは、大きく以下の2つに分けられます。

・既製品をベースに新製品の設計を始めたいが、既製品の3次元モデルが存在しない場合

・3次元モデルがCADの形式で存在しているものの、実製品との形状差異が大きく、CADベースのCAEでは製品性能を詳細評価できない場合

JSOLでは、リバースエンジニアリング用のソフトウェアとしてSimpleware Software(以下、Simpleware)を取り扱っています。これまで、Simplewareで作成した3次元モデルはSimpleware内でリメッシュして、Ansys LS-DYNAなどの各種構造解析ソフトに受け渡すという使い方がされてきました。この方法だと、形状を変更する際に、再度Simplewareに戻って編集を行う必要があります。今回、Ansys Discoveryに実装された新機能Sub-Dを利用することで、Simplewareで作成した現物の表面ファセットデータ(STL形式)をインポートして、連続的なパッチジオメトリデータを作成することができるようになりました。形状変更の際にSimplewareに戻る必要がないため、多くの設計を試す必要がある場合に、解析のリードタイムを短くすることができます。

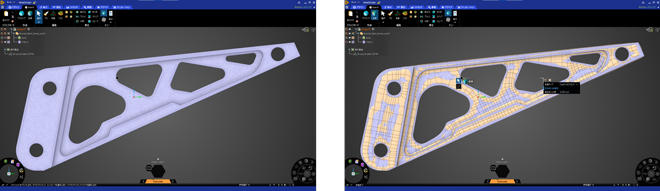

図2. ブラケットのSTLデータをインポートして、Sub-Dジオメトリ作成したところ

図2. ブラケットのSTLデータをインポートして、Sub-Dジオメトリ作成したところ

図2に、ブラケットのSTLデータをAnsys Discoveryにインポートして、Sub-Dジオメトリを作成する様子を示します。薄い紫で示されたSTLの形状を再現する形で、薄黄色のSub-Dジオメトリが生成されています。

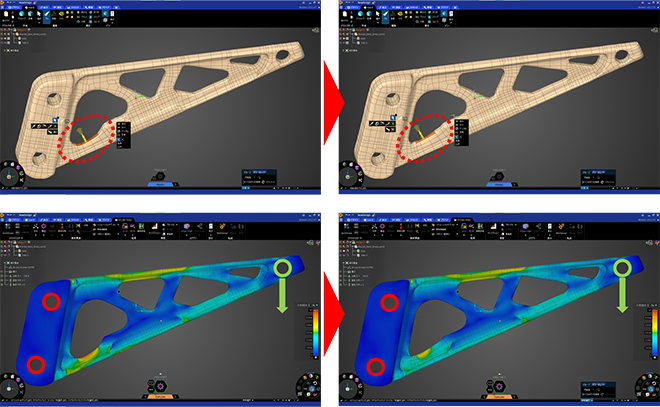

図3. (上段)ブラケットに対して作成したSub-D(編集機能で表面を引っ張ってモーフィングを実施可能)

図3. (上段)ブラケットに対して作成したSub-D(編集機能で表面を引っ張ってモーフィングを実施可能)

(下段)モーフィング前後の応力分布。赤丸:拘束部位、緑丸:載荷部位

図3は、ブラケットのジオメトリデータに対して解析条件を付与したのちに、表面のモーフィングを実施した例です。ブラケット左端の2つの丸穴を固定し、右端の穴に下向きの荷重条件を与えています。下段左に示すインスタントCAEの結果から、ブラケット根本付近の細い部分に応力が集中していることが分かりました。そこで、上段右の赤破線で示している応力集中部分の幅を増すようにモーフィングします。この形状で再度解析を実行すると、細い部分の応力集中が緩和されたことが分かります(下段右)。このように、形状を変更した場合の影響や効果を即座にインスタントCAE結果から確認して、what-if分析を行うことができます。

トポロジー最適化における活用例

設計初期の構想段階において、まだ設計空間が広い状態で強度などの要件を満たしつつ、製造工程における抜き方向などを考慮した形状設計を行う方法のひとつがトポロジー最適化です。Ansys LS-DYNAの関連プロダクトであるLS-TaSCおよびAnsys Discoveryでは、トポロジー最適化を実施できます。

多くのトポロジー最適化のソフトは、最適化の結果として得られた形状データをスムージングしてSTL形式で出力する機能を備えています。トポロジー最適化で得られる形状は非常に独創的で、人間が思い付くものとは大きくかけ離れていることが多いために、設計のブレークスルーとなる可能性を秘めています。その一方で、意匠性や成形性が低いといった課題がよく見られます。このような理由でトポロジー最適化により得られた形状に編集を加えたいという場合に、Ansys DiscoveryのSub-D機能は非常に有効です。スムージングされたSTL形式の形状データをAnsys Discoveryにインポートして、Sub-Dで連続的なパッチジオメトリに変換します。さらにAnsys Discoveryの形状編集機能でパッチを自由にモーフィングできるため、形状変更も容易です。

続いて、ブラケットのトポロジー最適化で得られた形状をSub-Dに変換して、形状編集を行うケースを紹介します。トポロジー最適化には、Ansys Discoveryを用いています(詳細はこちらをご覧ください)。

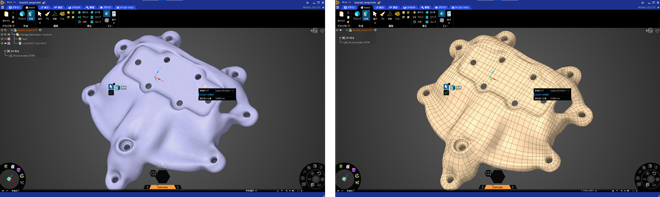

図4. (左)トポロジー最適化で得られたSTLデータ (右)Sub-Dに変換したもの

図4. (左)トポロジー最適化で得られたSTLデータ (右)Sub-Dに変換したもの

トポロジー最適化で得られる複雑な構造であっても、安定してSub-Dへの変換が可能です。図4に、エンジンマウントのトポロジー最適化で得られたSTLをSub-Dへ変換したときの様子を示します。

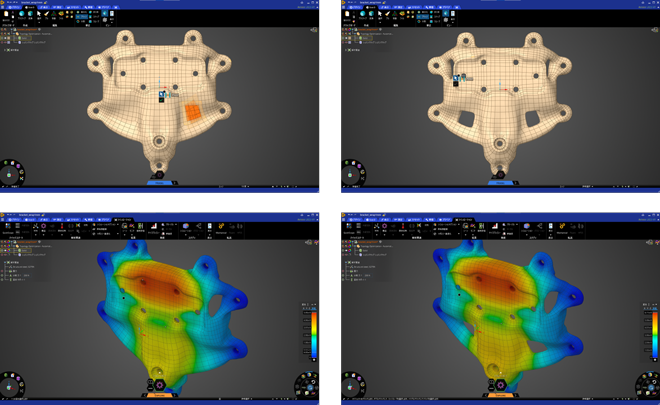

図5. (上段)トポロジー最適化で得られた形状に対してSub-Dの編集機能でさらに穴をあけることが可能

図5. (上段)トポロジー最適化で得られた形状に対してSub-Dの編集機能でさらに穴をあけることが可能

(下段)穴をあける前後の解析結果の様子

さらに、図5において、Sub-Dの編集機能を用いてブラケットに穴を開けています。このように、モーフィングだけではなく穴を開けたり、逆に、穴に対してブリッジを追加することが可能です。境界条件を付与しているパッチ以外の編集であれば、境界条件を再設定せずに簡易解析を実行できます。

まとめ

本記事では、Ansys Discovery 2023R1の新機能であるSub-Dモデリング機能と、それを用いたインスタントCAEのフローを紹介しました。STLデータを読み込んでパッチジオメトリに変換を行い、パッチごとに境界条件を付与したままモーフィング操作を行うことができます。

Sub-D機能は、特にリバースエンジニアリングやトポロジー最適化と組み合わせることによって効果を発揮します。これらのプロセスでは中間データとして、STL形式のファセットデータが生成されることが一般的です。このデータをパッチジオメトリに変換することで、形状の微調整を非常に簡単にできます。Ansys Discoveryのシミュレーションは非常に高速であるため、形状変更の効果をすぐにインスタントCAEで確認してwhat-if分析ができるという利点があります。

インスタントCAEを活用したwhat-if分析にご興味がございましたら、こちらからお問い合わせください。