CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

2018.8.28

15th LS-DYNA Conference でJSOLが発表した講演の内容を紹介します。

今回とりあげるのは、「形状最適化」についての講演です。

形状の最適化は、製品や部品の性能を維持しながら、材料の使用量を減らす設計を検討する場合などに必要となります。LS-DYNAでは、LS-PrePost、LS-OPTを用いて形状最適化ができるようになりました。有償オプションや他ソフトを利用しなくても、LS-DYNAユーザーであればどなたでも形状最適化計算が可能です。

LS-DYNA・LS-PrePost・LS-OPTを使って、伝統工芸の機械化に取り組んだ事例です。コストを抑えながら、職人技を再現できる最適な部品形状の設計を検討しました。

機械の設計イメージから解析へ

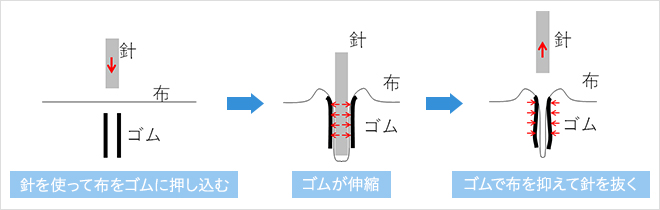

名古屋市の伝統工芸品「有松・鳴海絞」では、職人が手作業で布を糸で縛って染料に浸けることで模様を描きます。1枚の布を均一な模様に染めるには、数えきれないほどの糸縛りとそれを安定して行う技術が必要です。そこで、糸を筒状のゴム(ゴムキャップ)に変え、縛るのではなくゴムに布を押し込んで抑えることで、布を糸で縛る工程(手絞り)を機械化・自動化する計画が考案されました。

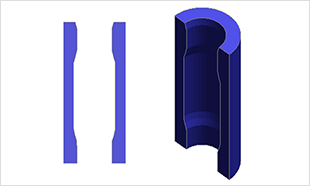

ゴムキャップに布をスムーズに押し込むには、ゴムの座屈などの問題をクリアする必要があります。次の図に示す機械の動作イメージから、布をスムーズに押し込むことができる最適なゴムキャップの形状を解析によって探ります。

ゴムキャップに布を押し込む機械の動作イメージ

最適化計算の目的関数と制約条件

布をゴムキャップに押し込むために、以下の制約条件を満たしながら目的関数が最小化する最適形状を得ることがこの解析の目的です。

| 設定 | 内容 | 目的/制限 | |

|---|---|---|---|

| 目的関数 | ゴムキャップの使用量の最小化 | ゴムの質量 | 最小化 |

| 制約条件 | 1. ゴムキャップの内部への染料の浸透防止 | ゴムキャップ径 | 2.1mm以下 |

| 2. ゴムキャップの座屈防止 | ゴムの座屈変形量 | 1.5mm以下 | |

| 3. 布の破損防止 | 布に発生する主応力 | 10MPa以下 | |

LS-PrePost・LS-OPTを用いたモーフィング

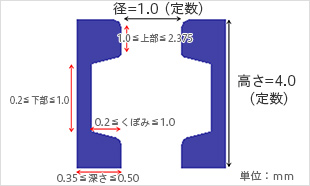

LS-PrePostを使って、設定パラメータ―範囲内でゴムキャップの形状をモーフィングします。LS-PrePostのモーフィング機能は、メッシュのトポロジーを変化させずに一定のメッシュピッチ・品質を保持した状態で形状を変化させることができます。LS-PrePostと最適化ソフトウェアLS-OPTと併用することで、制約条件を満たす形状にモーフィングし、最適形状を得ることができます。

モーフィングパラメーター

最適化結果

モーフィングを行った最適化形状では、ゴムの座屈を防止し、ゴムキャップに布をスムーズに押し込むことができています。

制約条件からみた最適化の進行

この最適化計算には、次の3つの制約条件がありました。

- 1. ゴムキャップ径2.1mm以下

- 2. ゴムの座屈変形量1.5mm以下

- 3. 布に発生する主応力10MPa以下

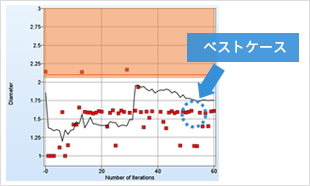

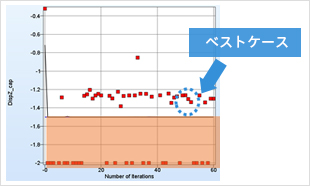

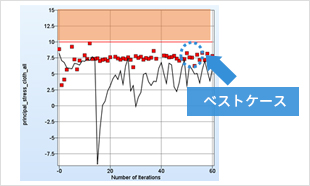

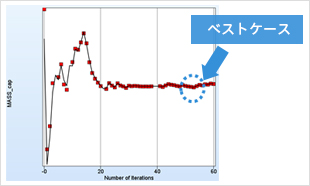

これらの制約条件を満たしながら、ゴムの質量をできる限り減らすことが目的です。3つの制約条件と目的関数(ゴムの質量)の、最適化計算中の変化をグラフで確認します。

「ベストケース」として示す最適形状は、すべての制約条件を満足し、かつゴムの質量も過剰ではありません。

ゴムキャップ径

ゴムの座屈変形量

布に発生する主応力

ゴムの質量

最適化計算では、途中でも最適解が得られることもあり、計算収束時の形状が最適形状であるとは限りません。この「ベストケース」は、すべての制約条件を満足しており、かつ目的関数(質量最小)の結果が優秀であることから、最適形状であると判断しました。このように、LS-DYNA、LS-PrePost、LS-OPTを使って、有償オプションや他ソフトウェアを使うことなく、形状最適化を行いました。

製品設計では、さまざまな制約があるなかで、製品のデザインを決めなければなりません。形状最適化を行うことで、制約を満たした形状が自動で生成されるため、CAEが形状設計の一翼を担う可能性が今後期待されます。

この解析は、大同大学とJSOLが共同で進めている研究の一環として行いました。