CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

2018.10.04

15th LS-DYNA Conference でJSOLが発表した講演の内容を紹介します。

今回とりあげるのは、接着技術におけるCAEの活用です。

近年、自動車車体の軽量化のために接着剤を採用する会社が増えており、それらを接合する際に接着剤が多く用いられます。

接着は面接合であることから

- ・車体剛性向上

- ・薄肉化による軽量化

- ・局所疲労の抑制

- ・異種材間の電蝕防止

- ・防水

など、さまざまなメリットがあり、欧州では数年前から積極的に使用していました。近年日本の自動車会社でも採用される事例が増えてきていますが、異材接合にはさまざまな課題が存在します。

なかでも、接合されている箇所がアクシデントの際にどの程度強度を持ち、またどのように破壊するかを知ることは、衝突安全性能を重視する車体構造設計において重要なテーマです。

今回は軽量化において注目されているアルミニウムと複合材の接合強度試験を行い、それをシミュレーションを用いて再現することを試みました。

図1. 自動車における異材接着

接合特性の把握 − 実験と解析

異なる材料を接合する組み合わせは多岐に渡り、組み合わせによって接合強度も異なります。 知見が溜まっておらずメカニズムを十分に把握していない状態で新しい接合技術を製品に使用すると、期待した性能が出ないばかりか思わぬトラブルが発生する可能性もあります。そのため、まず接合特性をDCB試験等の実験から把握することが重要です。

通常、接着を行う際には表面処理を行い接着剤がなじみやすくします。それが不十分だとそこが破壊(界面剥離)してしまい、接着剤のポテンシャルを生かすことができません。そのため接着強度を評価する際には接着剤の強度だけでなく界面特性も合わせた「結合強度」として評価する必要があります。

しかし、実験を行うには費用も時間もかかる上、内部の応力といった計測のみからはダイレクトに得られない情報も存在します。CAEを活用することにより実験を行う数を減らすとともに実験からは得られない情報を引き出し実験1回の価値を上げることが可能です。

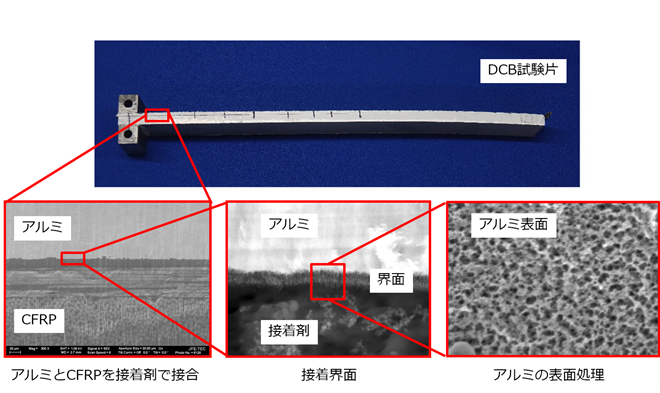

図2. 接着界面と表面処理

DCB試験

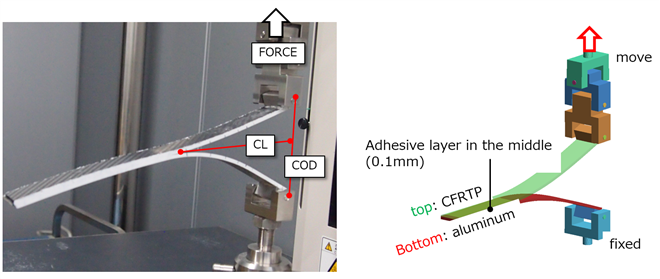

接着特性を評価する指標としてはエネルギー解放率が一般的に用いられます。これは、亀裂がある微小距離進んだ際に発生する亀裂面の、単位面積あたりの消費エネルギーとして表され、モードI(開口型) におけるエネルギー解放率を評価する実験としてDCB(Double Cantilever Beam)試験が用いられます。

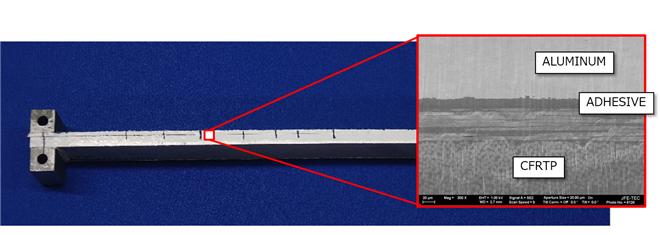

図3. アルミとCFRTPのDCB試験片

図3はアルミとCFRTP(Carbon Fiber Reinforced Thermo-Plastics)を接着剤にて接合したDCB試験片です。これを図3に示す試験装置にセットして、上下に引き剥がします。その際に発生する亀裂進展距離(Clack Length)、COD(Clack Opening Distance)と荷重を計測・処理することにより、エネルギー解放率が計算されます。今回は、板厚の組み合わせが異なる4ケースの実験を行いました。

実験を解析で再現

図4. DCB試験の様子とシミュレーションモデル

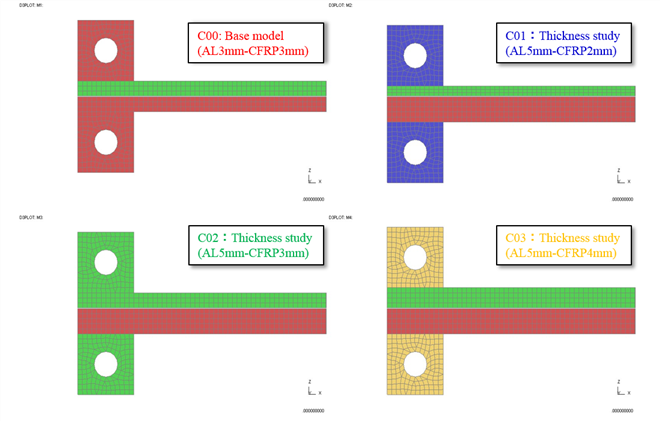

実施した4ケースの実験に合わせてシミュレーションモデルを作成しました。被着体と接着剤にはSOLID要素を用いアルミは弾塑性体、CFRTPは弾性体としてモデル化しました。接着剤に関しては構造解析における接着剤モデルとして実績が多い*MAT_ARUP_ADHESIVEを用いました。

図5. 板厚違いの計算モデル

実験と解析の結果比較

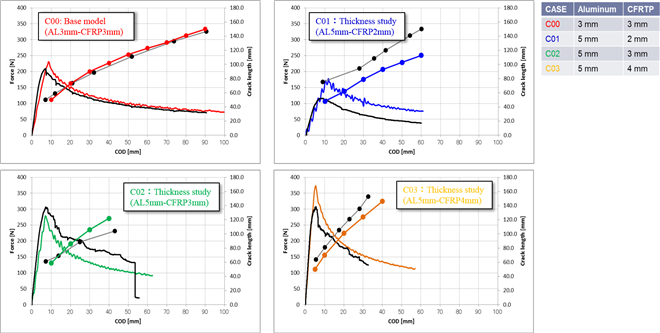

実験と解析の結果比較を図6に示します。アルミに対してCFRTPが極端に薄い場合(C01)において誤差が大きい結果となっていますが、それ以外については荷重ピーク、トレンドともに良好に実験を再現していることが分かります。

図6. 実験と解析の比較

一度精度の高いシミュレーションモデルが作成されると、それを「仮想実験」として材料を変えた場合の挙動の予測や、計測からは得にくい情報を分析するなど、さまざまな検討が可能です。

この解析は、産業総合研究所様の協力の下、JSOLが取り組んだ研究を紹介するものです。

また今回はご紹介しておりませんが、異材をエポキシ系接着剤にて接合する際には線膨張係数の差から残留応力・残留ひずみの問題が発生します。そちらについてもLS-DYNAでは*MAT_ADHESIVE_CURING_VISCOELASTICを用いることによりCAEを用いた検討が可能になってきています。

LS-DYNAを用いた接着剤の解析事例についてご質問がございましたら、 こちら からお問い合わせください。