CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

第6回樹脂・複合材解析セミナー でJSOLが発表した講演の内容を紹介します。

今回とりあげるのは、「J-CompositesとMoldex3D連携によるRTM成形解析の紹介」についての講演です。

繊維強化樹脂(FRP)は、軽量化や金属代替を可能とする材料として期待され、近年、欧州の自動車産業では、より多くの部品に適用を拡大しています。FRPの量産を実現した成形工法としてRTM成形が注目されています。

RTM成形工法とは、プリフォーム工程(前工程)でドライ繊維のシート基材を賦形し、つづく含浸工程(後工程)で繊維基材に樹脂を注入・硬化させて冷却する工法です。この成法は多工程であるため、安定した成形制御が困難とされ、シワや含浸不全、ボイドなどの成形不良が製品品質に大きく影響を及ぼします。

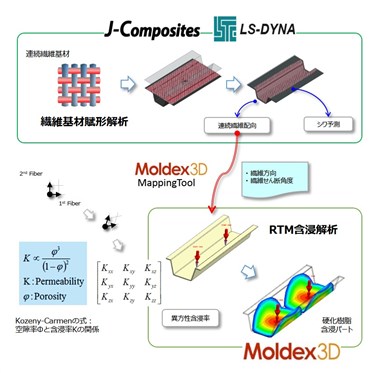

発表では、JSOLが開発したJ-CompositesシリーズのForm Modelerと、Moldex3Dを連携したRTM成形解析手法について紹介しました。

ドライ繊維基材のプリフォーム工程:J-Compositesによる賦形解析

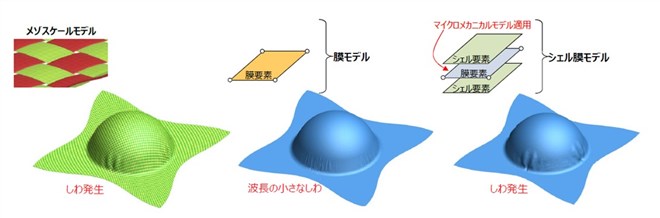

シェル膜モデルを搭載したJ-Composites / Form Modelerでは、独立した面内・面外特性が考慮され、正確な物性表現が可能です。さらに、面内せん断物性に非線形特性を適用することで、ミクロ的な織り構造の違いを表現することができます。これにより、シェル膜モデルを使用したマクロスケール解析でも、織り構造を詳細にモデルしたメゾスケール解析と同等の高精度な結果が得られます(図1)。

図1. シェル膜マクロモデルにて、メゾスケールモデルと同等な挙動を再現

図1. シェル膜マクロモデルにて、メゾスケールモデルと同等な挙動を再現

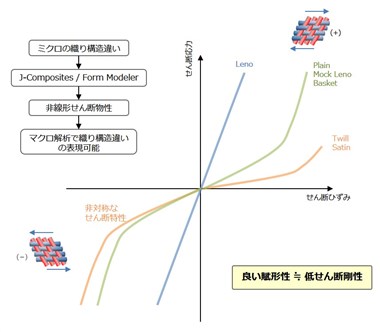

連続繊維基材には、単一方向性をもつUD材や、織り構造材、NCF材など、さまざまな形態があります。形態によって物性が異なることはもちろん、織り構造材だけでも、編み方の違いでせん断特性が変わってきます。そのため、繊維基材の賦形性は、基材の織り構造に大きく依存します。一般的に、せん断剛性が低い繊維基材は、良好な賦形性を示します。(図2)

また、マクロスケール解析で得られた「せん断角度」結果を確認することで、織り構造のミクロ的なせん断変形の挙動を表現することが可能です。たとえば、高いせん断角度が発生するエリアでは、繊維の回転により、織り構造に大きなズレが生じることが予想できます。

図2. 織り構造依存の非線形面内せん断特性

図2. 織り構造依存の非線形面内せん断特性

賦形解析結果を考慮した含浸解析手法

J-Compositesを利用した賦形解析の実施後、せん断角度や繊維方向情報をMoldex3Dに引き継ぐことで、より高精度な含浸解析を実現できます。図3は、J-Composites(LS-DYNA)とMoldex3Dの連携のワークフローです。プリフォーム工程で起きる繊維のせん断変形は、含浸工程における樹脂の含浸挙動を大きく左右するため、情報の引き継ぎにより解析精度が向上します。

含浸とは、ドライ繊維基材内部の空隙に、樹脂が流入して浸透することです。賦形時に織り構造にせん断変形が発生すると、繊維の編み目の開閉により隙間の空隙率が変化します。

一般的には、空隙率が低くなると、樹脂が流入する空間が狭くなり浸透しにくくなるため、含浸が遅くなります。ダルシー則を支配方程式とする含浸解析では、含浸のしやすさを表す含浸率は異方性をもつため、マトリックス形式で表します。

賦形前の状態において、ドライ繊維基材の含浸率は、物性試験によって測定できます(ベース含浸率)。また、賦形後の繊維基材の含浸率は、空隙率と含浸率の関係を表すKozeny-Carmenの式を適用することで、ベース含浸率から修正し算出することができます。

同じ形状の賦形でも、ドライ繊維基材の形態や、織り構造、初期配置角などによって、繊維基材のせん断変形挙動も異なるため、プリフォーム工程の成形因子の考慮が可能な連携解析が必要となります。

図3. RTM成形の解析連携ワークフロー

図3. RTM成形の解析連携ワークフロー

J-Composites/Moldex3Dを連携したRTM成形解析事例

- 賦形解析結果を考慮したRTM連携解析の事例を紹介します。詳細情報は、以下の通りです。

- ・ 適用部品:自動車クロスメンバー

- ・ 部品寸法:L650 x W170 x H40.0 x t1.0 [mm] ※ミニチュア品

- ・ 繊維基材:ToracaRC06343B (Carbon 3K平織)

- ・ 含浸樹脂:Epoxy SWANCOR 2502-AB

- ・ 成形工程:プリフォーム → 真空RTM(VaRTM)

- ・ 積層形態:4枚、[0-90/45/45/0-90]

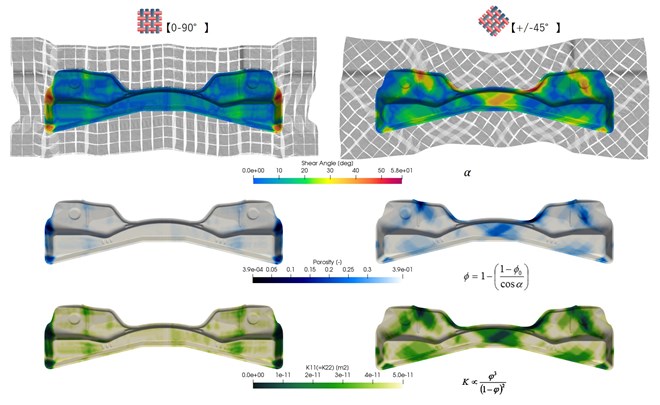

賦形解析結果および関連する物理量は、図4の通り、ドライ繊維基材の初期配置角度によって異なります。図の下段に示す含浸率K11の結果では、緑色が濃い箇所は含浸率の低下を意味し、含浸解析において含浸不全が発生する可能性の高いエリアになります。

図4. 初期繊維配置角度:0-90°(左列)、+/-45°(右列)

図4. 初期繊維配置角度:0-90°(左列)、+/-45°(右列)賦形結果&せん断角度(上)、空隙率(中)、K11含浸率(下)

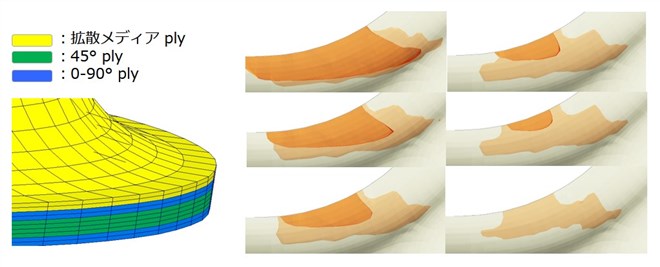

Moldex3Dを使った含浸解析結果を動画1に示します。拡散メディアと繊維基材のベース含浸率に大きな差異があるため、含浸速度差による半含浸エリアをオレンジ色で示します。

この結果を確認することで、全体の含浸バランスや含浸不全の発生位置を特定できます。たとえば、部品中央上部で右寄りの窪みエリアには、内部ボイドという成形不良の発生が確認できます。

このエリアでは、積層コア部に位置する+/-45°繊維基材は、賦形の影響を受けるため、含浸率は顕著に低下します。それに対して、積層スキン部に位置する0-90°繊維基材の含浸率低下は見られません。その結果、スキン層には樹脂が速く含浸し、コア層では含浸が遅延して、図5右側に示すような内部ボイドが形成されます。

図5. 左:積層構成イメージ、右:成形不良(内部ボイド形成過程)

図5. 左:積層構成イメージ、右:成形不良(内部ボイド形成過程)

繊維強化複合材を使った製品設計や成形設計は、その材料の物性や形態の多様性によって、製品品質を左右する要因が多く存在するため、困難とされています。本事例で紹介したように、連携解析手法を用いることで、プリフォーム工程の成形因子を考慮した含浸解析を実現できます。高精度な解析結果による成形不良の事前予測ができるため、複合材設計に有効活用いただけます。

なお、本講演の資料はユーザー専用ページで公開しています。

資料ダウンロード(ユーザー専用)>>