CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

初めに

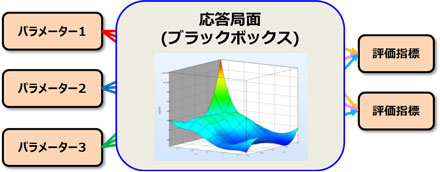

以前のエンジニアレポート「応答曲面のブラックボックスの中身をのぞいてみる」では自動車衝突解析におけるブラックボックスの中身をのぞいてみました。続編となる今回は、前後編に分けて乗員安全の箱を開いてみたいと思います。

対象とする事例は米国法規、FMVSS208のパッセンジャー側エアバッグに関するロードケースです。このロードケースはOut-of-Positionケースと呼ばれています。エアバッグは自動車の乗員安全にとって欠かせないデバイスで、自動車を運転中に前面衝突を起こした際に瞬間的に展開されます。ヘッドレストに頭が近い状態で着座している乗員の頭部が慣性の影響で前のめりになりインパネやガラスに当たるのを防ぐように設計されています。しかし、何らかの理由で上記の想定範囲外で展開した場合には、逆に乗員を傷つける可能性があります。

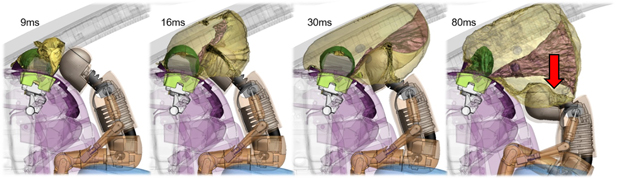

図1は、ARUP software PRIMERを用いて、FMVSS208のプロトコルを参考に小児ダミーをポジショニングし、JFOLDで折りたたんだエアバッグモデルを展開した結果です。カーブはダミーに取り付けてあるセンサー出力から得られたもので、これを元に頭部、頸部、胸部におけるダメージを示す「傷害値」を計算します。

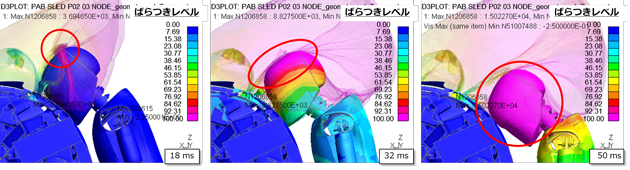

図2は、図1のアニメーションの主要なフレームを切り出したものです。インパネに頭部が接している状態でエアバッグが展開し、頭を覆った後頭を押し下げており頸部に大きな負荷が掛かっていることが見て取れます。

図2. 初回計算結果のスクリーンショット。ダミー頭部の「押し下げ」が発生している。

図2. 初回計算結果のスクリーンショット。ダミー頭部の「押し下げ」が発生している。

想定外をあぶり出す

では、このケースから得られた情報だけで傷害値を改善するための設計変更検討を始めても大丈夫でしょうか。製品開発やプロジェクト推進で最もやっかいなのは「想定外の事態が起きる」ことです。

What gets us into trouble is not what we don’t know. It’s what we know for sure that just ain’t so.

これはトム・ソーヤーの冒険の作者として知られるMark Twainの言葉です。人は「知らない・分からない」ことを自覚すると注意深く行動します。その結果として問題は起きにくくなります。しかし、手持ちの情報や経験から「分かっている」と思い込むと、本来なら気づける兆候を見逃して結果として問題を大きくする、そう解釈できます。

今回の例を含めて、評価試験にはテストプロトコルと呼ばれる手順が厳格に定められており、評価実施時にはテストラボの技術者がそれに沿って試験を実施します。しかし、同じ手順に従えば100%全く同じ試験になるかというとそうではなく、製品のばらつきや人手を介することによるばらつきなどはどうしても生じます。このようなばらつきが起きた時、ある組み合わせで製品が思わぬ動きをすることがあります。開発段階が進んでしまう前にその可能性をできるだけ早く把握し、「設計者のコントロールの範囲外」のばらつきがある条件下でも安定して望ましい挙動をして設定したパフォーマンスを出すような設計にすることを、「ロバスト設計」と呼びます。

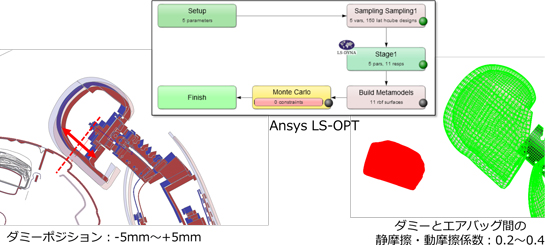

ばらつきによる結果の違いを得るために数多くの実験を行う方法も考えられますが、コストや時間を考えると現実的ではないため、シミュレーションを活用したいというニーズは早くから存在していました。近年、計算処理能力の向上や計算環境のコモディティー化が進んだことにより、大規模な実験計画法やモンテカルロ計算のハードルが下がっています。今回も前回の事例と同様に、ばらつきが起き得るパラメータを振って計算を行いました。図3に今回の検討で振った主なパラメータを示します。

今回の場合、ダミーポジションはインストルメントパネルに対するダミー頭部の相対的な位置です。実機試験ではテストエンジニアがプロトコルに従って厳密に位置合わせを行いますが、それでも数ミリずれることをこのパラメータが揺れることで表現しています。ダミーとエアバッグ間の摩擦は、接触計算を行う際に表面同士がどの程度すべりやすいかを表し、ゴムでできているダミー頭部の状態やエアバッグがコーティングされているかなどで変わります。実際は±0.1も変化しない値ですが、今回は後で説明するモードの不安定性について全体の見通しが良くなるように少し広めにばらつきを与えています。

図3. 今回の検討で振った主なパラメータ

図3. 今回の検討で振った主なパラメータ

ばらつきの影響を「見える化」する

データは単にたくさん存在すれば良いという物ではありません。それらを集め、さまざまな角度で切り分けて眺めることが重要です。統計分析を行うツールは、前回同様にDIFFCRASHを用いました。

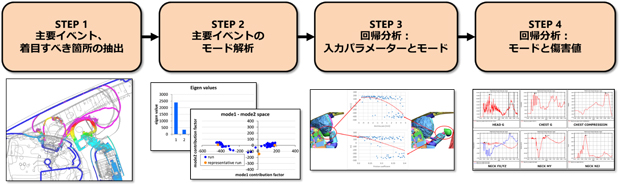

図4に今回の分析プロセスを示します。今回の分析プロセスは、4つのステップで構成されています。まず、STEP1でパラメータのばらつきの影響がどのように広がっていくかを確認し、着目すべきイベントや部品を洗い出します。STEP2では主成分分析の手法を用いて現象を低次元化することで、入力パラメータのばらつきによって起きうる現象を分離、製品のクセを把握します。STEP3、STEP4ではその分離した現象を表す中間変数を入力・出力パラメータと繋げることで影響の連鎖(Causal Chain)を可視化します。

図4. 分析プロセス

図4. 分析プロセス

図5は、STEP1の分析結果です。最初は青、ばらつきがない状態なのが、時間が経つにつれて乗員ダミーに色が付いていき、挙動のばらつきの範囲と程度が広がって行くのが見て取れます。今回のケースでは、18ms頃に顕著になるエアバッグの開き始めの違いがダミー頭頂部の挙動に影響を与え、50ms頃にはダミー上半身全体に影響を与えています。

図5. 挙動のばらつきが伝搬していく様子

図5. 挙動のばらつきが伝搬していく様子

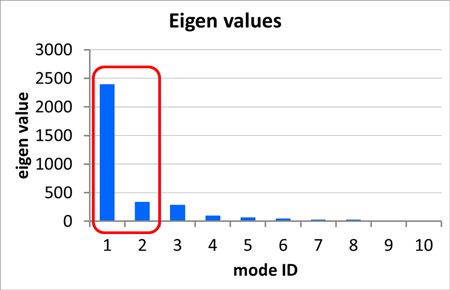

色が付いたことで、ダミー上半身の挙動にばらつきが広がっていくことは分かりました。では、具体的にどのような挙動の差が現れているのでしょうか。それを知るために、STEP2では主成分分析を用いたモード分解を行います。ある瞬間(今回は80ms)における節点が持つ自由度は節点数×3方向で、今回は100ケース計算を行っているので節点数×3行100列のマトリクスを作成することができます。ここから分散共分散行列を作成し、その固有値を求めると100個の正の固有値とそれに伴う固有ベクトルが得られます。各計算における形状は固有ベクトルの線形重ね合わせで表現でき、形状再現において各固有ベクトルが持つ重要性は固有値の大きさで決まります。図6に示すように今回は第一固有値が特に支配的ですので、この変形(1次モード)にフォーカスすれば良いことが分かります。

図6. 分散共分散行列の固有値

図6. 分散共分散行列の固有値

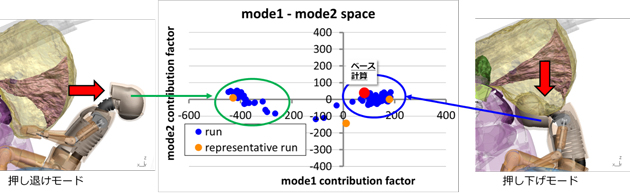

では、そのモードを見てみましょう。互いに直交する固有ベクトルで定義される空間をモード空間と呼びます。その空間を1次モードと2次モードの軸に垂直な方向から見ると図7に示す状態になり、各計算結果は点で表されます。オレンジ色の点はモード空間で軸上にある計算、つまり1次モードがどのような特徴を持つかを端的に表す計算といえます。図から、このシステムにはクラスターが存在しており、挙動が分岐していることが分かります。右側、つまり1次モードの+側にある計算は先ほど見た押し下げモードで、パラメータが図面値であるベース計算もこのクラスターに含まれます。

図7. モード空間の分布とクラスターを特徴付ける変形モード

図7. モード空間の分布とクラスターを特徴付ける変形モード

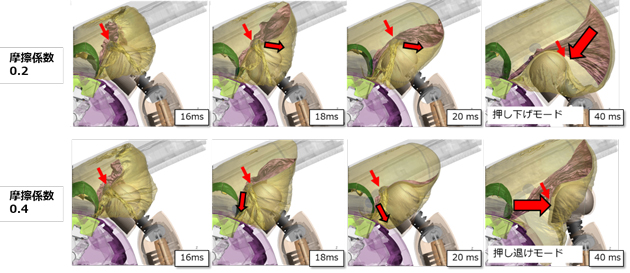

この差はどこから生まれるのでしょうか? 「バタフライ効果」という言葉があるように、結果に見られる顕著な差も最初はとても小さな変化から始まります。では今回の蝶はどこにいるのか? これは図5を見ることで見つかります。18ms頃にエアバッグの開き方に差が見られた付近に着目して図7の2つのクラスターそれぞれの計算結果を比較したのが図8です。16msまではほぼ同じ動きをしていますが、18msで開き方が異なり、上は摩擦係数が0.2と低いため、ダミー頭部を滑りエアバッグが頭部後方で展開しています。それに比べ、下はダミー頭部に引っかかることにより後ろに展開されず、頭部とインパネの間にエアバッグが潜り込むような展開をしています。今回は摩擦を例に説明しましたが、もう一つの主要パラメータであるダミーポジションについては下がれば後ろに回り込みやすくなり、高くなれば下に潜り込みやすくなります。

図8. モードが分岐するメカニズムの「見える化」

図8. モードが分岐するメカニズムの「見える化」

エアバッグとダミーの挙動にはばらつきが大きいこと、押し下げモードと押し退けモードの2つのモードがあること、その分岐がエアバッグの開き始めの挙動差に起因すること、この3点が分かりました。

後編では、分岐により変化する傷害値がどのパラメータに最も影響を受けたかの因果関係について考察します。