JSTAMPとAnsys nCode DesignLifeによるプレス金型疲労解析

プレス加工は金型の形状を素材に転写することで安価に・素早く加工できる生産技術です。生産性が高く大量生産に適しているため、産業界では幅広く利用されています。量産用のプレス金型は、製品によっては耐用ショット数が100万を超えるオーダーとなり、金型の耐久性が求められます。

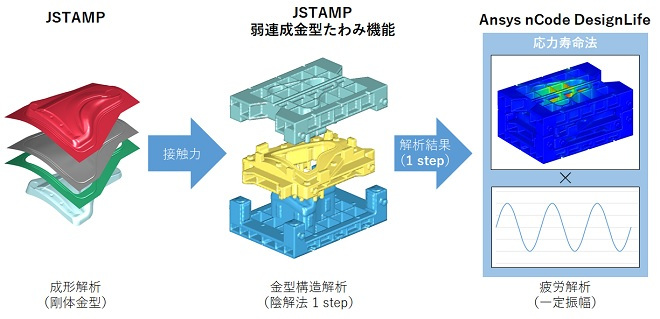

プレス成形シミュレーションシステムJSTAMPと疲労解析ツールAnsys nCode DesignLifeを利用することで、金型の耐久性評価ができます。

プレス成形シミュレーションシステムJSTAMPと疲労解析ツールAnsys nCode DesignLifeを利用することで、金型の耐久性評価ができます。

解析・利用例のポイント

- プレス加工金型の疲労予測

- プレス成形シミューレションシステムJSTAMPとの連携

Fender絞り金型

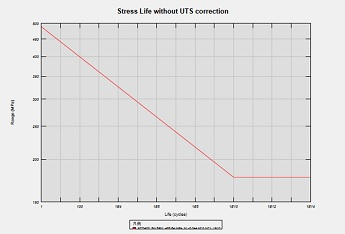

疲労解析では応力寿命法を利用し、Goodmanの平均応力補正を適用しています。金型の材質はFCD400と仮定し、S-N線図は物質・材料研究機構(NIMS)が発行している疲労データシートから作成しました。図2にS-N線図を示します。

図1:解析スキーム

疲労解析では応力寿命法を利用し、Goodmanの平均応力補正を適用しています。金型の材質はFCD400と仮定し、S-N線図は物質・材料研究機構(NIMS)が発行している疲労データシートから作成しました。図2にS-N線図を示します。

図2:S-N線図(FCD400)

解析結果

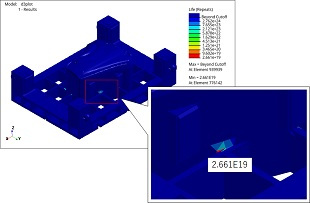

疲労解析で得られたFenderのうちPunchの疲労寿命ショット数のカラーマップを示します。最短の疲労寿命ショット数はCase Aで2.661E19と、疲労寿命として十分な結果が得られました。

図3:Punchの疲労寿命

あわせて読みたい