板成形の加工残留応力を考慮した疲労信頼性評価

モノづくりの”安心・安全”を担保する上で製品の疲労信頼性評価は欠かせないものです。試作品を作って実験的に評価する手法は古くから使われていますが、疲労信頼性領域はとりわけ長期間に及ぶ耐久評価が必要とされます。加速試験などで時間短縮を図ってもなお、多くの時間とコストを要しています。このような背景から、疲労試験の代替としてCAE技術に期待が寄せられています。

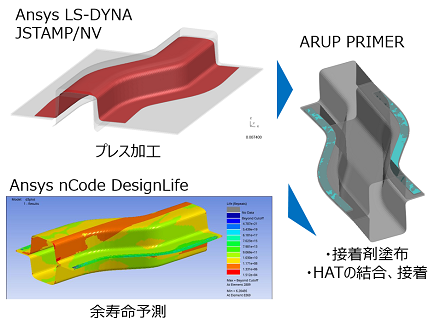

Ansys LS-DYNAやJSTAMP/NVにくわえ、疲労寿命を予測するためのAnsysプロダクトであるAnsys nCode DesignLifeを組み合わせることで、加工残留応力を考慮した疲労寿命を評価できます。

Ansys LS-DYNAやJSTAMP/NVにくわえ、疲労寿命を予測するためのAnsysプロダクトであるAnsys nCode DesignLifeを組み合わせることで、加工残留応力を考慮した疲労寿命を評価できます。

解析・利用例のポイント

- 疲労信頼性評価

- 残留応力をも考慮

検証フロー

まず、JSTAMP/NVやAnsys LS-DYNAを用いてプレス成形を実施します。続いて、ARUP software PRIMERのCONNECTIONツールで成形後のHAT材同士を結合します。最後に、Ansys nCode DesignLifeを用いて寿命評価を実施します。

図1残留応力を考慮したDouble HAT材の疲労寿命評価フロー

解析結果

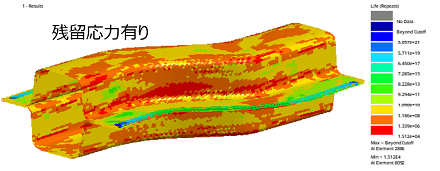

プレス加工解析の残留応力も考慮した、余寿命(Life:荷重サイクル数)の結果です。

あわせて読みたい