CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

2018.9.20

DIFFCRASHを用いた 板成形におけるばらつき発生過程の可視化

- LS-DYNA Conference 2018 JSOL講演3 -

- カテゴリー

- : 技術情報

15th LS-DYNA Conference でJSOLが発表した講演の内容を紹介します。

今回とりあげるのは、自動車業界における生産プロセスにおけるばらつきの可視化手法です。

近年、自動車車体の軽量化のために樹脂、接着剤、複合材といった樹脂系の材料が増えていることもあり、今までになく「ばらつき」が問題になっています。たとえば材料の厚みや材料特性などが変わっても最終変形状態の差異が少ない設計は、結果の「ばらつき」が少ない「ロバスト」な設計です。ロバストな設計を実現するには多種多様な条件の検討が必要ですが、「ばらつき」の発生原因を探ることでロバスト設計へのヒントを得ることができます。ロバスト設計の生産技術への応用は、コスト削減・生産性向上につながります。そこで今回は、多数の計算結果を統計処理して「ばらつき」発生過程を可視化し、構造の問題箇所の絞り込みと、望ましい結果が出る条件・望ましくない結果が出る条件を特定した事例を紹介します。

板成形におけるスプリングバックのばらつき

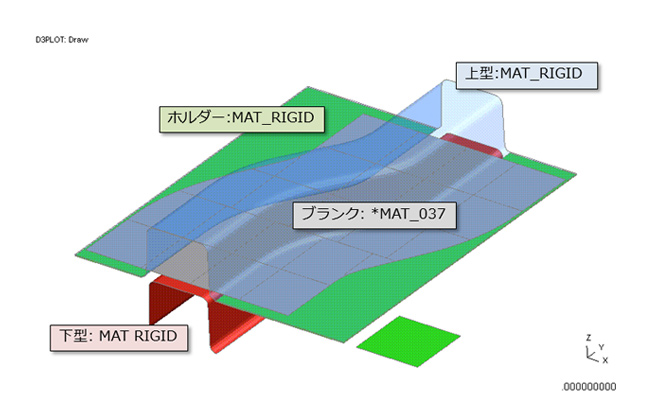

図1は板成形の題材として用いられるS字フレームです。成形における課題は複数考えられますが、今回は「スプリングバック」に着目します。CAEにおいてスプリングバック解析を行う際にはまず成形プロセスを陽解法にて計算します。その後、金型で押し込みきった状態を初期状態として、陰解法の釣り合い計算によってスプリングバック量を計算します。

図1. S字フレーム

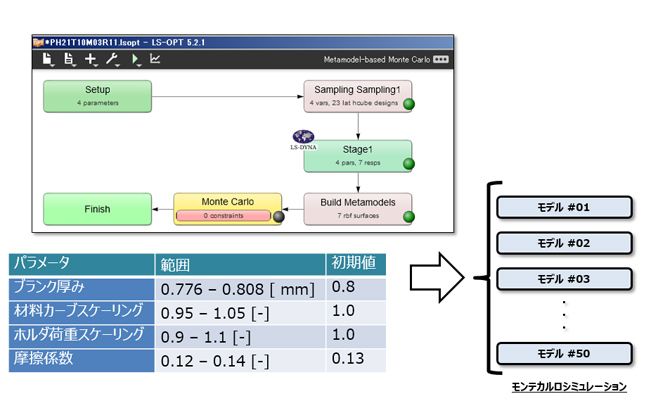

このモデルに対してまずどの程度のばらつきが発生するのかを考えます。ばらつきを与えるパラメーターは現実的と思われる項目・範囲としました。実施する手法はさまざま考えられますが、今回はLS-OPT®を用いてケース数50のモンテカルロシミュレーションを行いました。

図2. モンテカルロ計算パラメーター

計算結果は別々に50個作成されます。50個の結果から「構造体におけるスプリングバックのばらつき」を正確に把握することは、実は簡単ではありません。もしどの位置がばらつくかが既知であれば、その位置にセンサーを付けておき、その値のレベルを定量的に評価すればいいことになります。S字フレームはよく知られた形状のため、どこがばらつきやすいかをご存知の方も多いと思います、しかし近年は形状が非常に複雑になってきていることや、材質のグレード向上により、過去の知見がそのまま活かせないケースが増えていると聞きます。 では考えられる箇所すべてにセンサーをつければいいかといえば、それはセンサーの設定や、ポスト処理によって作成されるグラフの量が膨大になり、結果として作業の抜け漏れを発生させることになります。実際の開発で活用するためには、抜け漏れなく、かつ時間と労力をできるだけ抑えて、ばらつきやすい箇所を特定できる方法が必要です。

DIFFCRASHを用いたばらつきやすい箇所の特定

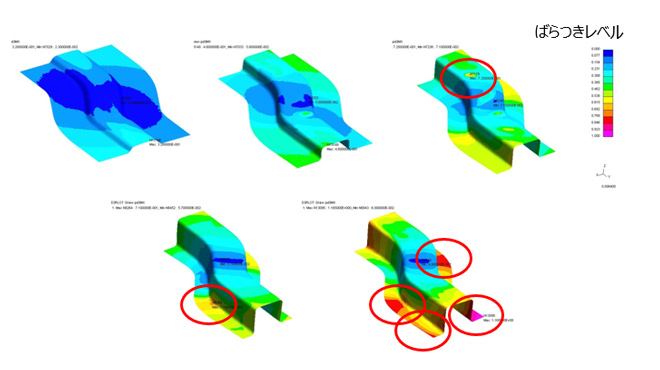

この問題に対し、今回はJSOLが取り扱っているDIFFCRASHを用いました。DIFFCRASHは複数の計算から得られるノードや要素の物理量を統計処理し、アニメーションに埋め込むことにより可視化する事が可能なソフトウェアです。DIFFCRASHによって50回の計算結果を処理すると図3のようなコンターが得られます。

これを見ることにより、50回の計算結果をすべて開いたり、前処理としてセンサーを複数設定して計算結果をエクセルで処理したりすることなく、ばらつきが発生しやすい箇所を把握することが可能です。

図3. ばらつきやすい場所の可視化

(ノード座標のばらつきコンター)

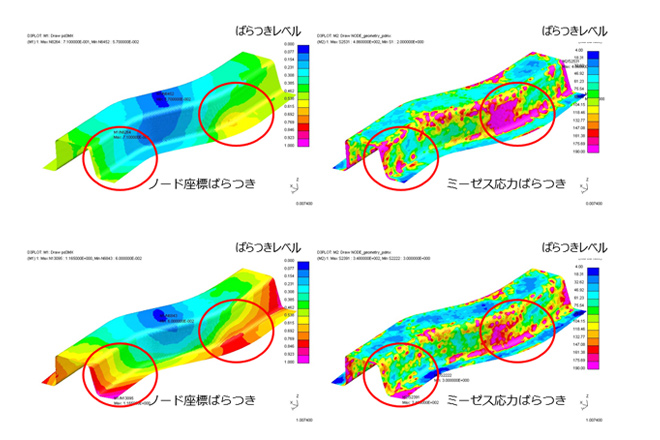

DIFFCRASH ver6からは、ノード座標だけでなく、要素に発生している応力やひずみといった物理量についてもばらつきレベルを評価することが可能になりました。これを用いることにより、スプリングバックが起きる際の応力と形状のばらつきに対する相関を分析することが可能です。下図はスプリングバック前後の状態を表しています。成形プロセスにおいて発生した応力のばらつきが、型から開放されることにより形状のばらつきに遷移していることが推察されます。

図4. ノード座標と応力のばらつき相関

上図:スプリングバック前

下図:スプリングバック後

ばらつきモード解析

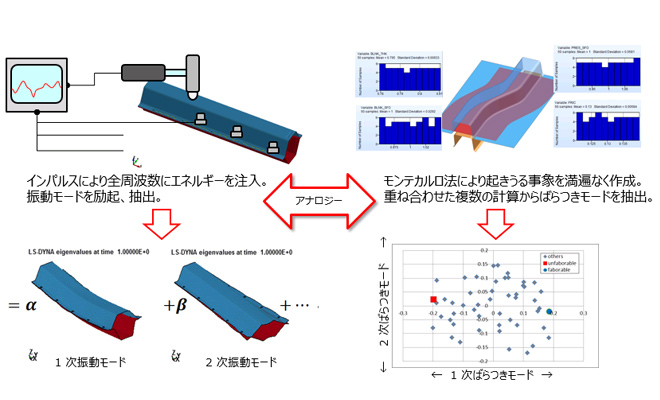

問題となる箇所が特定された次のステップは、それらがどのような過程を経て最終的に異なる結果に至るのかを理解することです。DIFFCRASHはそのような分析にも使用することが可能です。機械系出身のエンジニアの方であれば、実験振動モード解析についてご存知のかたも多いかと思います。構造をインパルスハンマーや加振機を使って揺らし、加速度計やドップラー振動計を使って振動を計測することにより、振動しやすい箇所や、しやすい形(変形モード)を抽出する手法です。

図5. ばらつきモード解析

DIFFCRASHにおけるばらつきモード解析も考え方は全く同じです。本質的な考え方として「考えうる可能性をすべて起こし、得られた結果を数学的に処理することにより、構造や条件がもつ特徴的な振る舞い(固有モード)を抽出する」ことを行っています。

もちろん50回程度の計算ではすべての可能性を精査しているわけではありませんが、実用上は問題ないと考えています。このあたりは、今後、量子コンピュータに期待したいと思います。

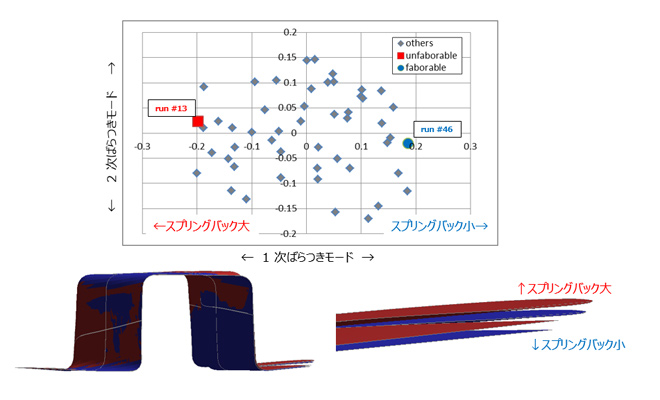

今回行った50回の計算に対してばらつきモード解析を行った結果が下の図6です。プロット上の各点は計算結果を表します。横軸と縦軸は物理量を表す軸ではなく、ばらつきモードの1番(Mode 1)と2番(Mode 2)のそれぞれへの寄与率です。つまり散布図中央の(0,0)に近い位置にある計算結果は、50回計算して得られた結果に対して非常に平均的な変形(変形していないというわけではありません)をしており、端にある計算結果は特徴的な変形をしていると言えます。

図6. ばらつきモード分解

この図において重要な情報は、楕円の両端に現れた計算結果がどれかということです。今回の場合は50回計算を行ったうち、13番目(run #13)と46番目(run #46)が重要な計算結果と言えます。理由はこれらがスプリングバックの最終状態の様々な形状の中で最も極端な例だからです。

今回13番目の結果は図3や図4でばらつきが大きかった箇所におけるスプリングバックが最大(望ましくない結果)、46番目の結果は、スプリングバックが最小(望ましい結果)となりました。

DIFFCRASHを用いることにより特別な前処理も50回の計算結果すべてを確認することもなく、

・ 構造のどこにばらつきが発生するか

・ ばらつきが顕著な計算結果はどれか

を知ることが出来ました。これらが「どのように(HOW)」発生するかを理解することにより「なぜ(WHY)」ばらつくかに対する理解が深まり、迅速な対策に繋がると考えています。

生産技術への応用に向けて

自動車はある意味総合芸術であり、高い運動性能、静粛性、安全性能、スタイリング、そしてコストにおける要求を非常に高いレベルで満たす必要があります。

しかし、それらを満たす条件があまりにも厳しすぎると、想定した好条件ではいい結果が得られても少し条件が変わると性能が著しく落ちるといった設計にもなりかねません。これらを未然に防ぐために「ロバスト性解析」や「ロバスト設計」を行います。車体衝突や乗員安全といった動的なロードケースに対して行われることが多いロバスト性解析を生産技術に適用することで、さまざまなメリットが期待できます。

生産技術のばらつきによる個体間の性能差を最小化することにより部品・アセンブリの性能が安定化し、歩留まりの改善や不具合発生率の減少によるコスト削減・生産性向上が見込まれます。

現在JSOLでは、上記を実現すべく、ロバスト性解析の知見を生産技術に応用する取り組みを進めています。

本件については2018年11月1日(木)に開催する LS-DYNAテクニカルセミナー で詳細をご紹介します。

DIFFCRASHについてご質問がございましたら、こちら からお問い合わせください。