JSOLでは、軽量化による“脱炭素“と“安心・安全”を両立するための疲労破壊予測ソリューションを提案しています。

すでにご紹介した、破損が発生するタイミングを予測する1)金型疲労、2)薄板アセンブリのソリューションに続いて、今回は、3)疲労信頼性評価におけるき裂進展解析ソリューションをご紹介します。

疲労信頼性評価におけるき裂進展

破損する(ここでは、き裂が発生する)タイミングは、構造物の応力解析を行い、疲労強度を計算することで予測できます。詳しくは、1)金属疲労、2)薄板アセンブリの疲労破壊をご参考ください。通常、き裂が発生することで機能喪失のリスクが高まるため、き裂が発生する前に補修や交換を行うことが求められます。

一方で、発電機器や交通インフラ、大型建造物などにおいては、耐久性設計や予防保全の観点も重要です。初期き裂発生後に製品性能を維持できるかどうか、発生したき裂の進展量や進展方向、また製品の稼働状態によるき裂進展への影響程度を数値解析で把握できれば、長期利用におけるリスク管理やメンテナンス計画に大いに役立ちます。

しかし、き裂発生後の製品性能やき裂の挙動、従来の疲労亀裂進展解析の方法を用いて把握するには、労力をかけて複雑な解析を実施しなくてはなりません。従来の方法では、まず破壊力学に基づいてき裂周囲の高精度な6面体メッシュを作成し、線形弾性の範囲で構造解析をします。続いて、求められたき裂進展量に応じてリメッシュし、モーフィング処理後に改めて有限要素解析を行います。この処理を1STEPとし、複数STEPを繰り返すことでき裂の進展を表現します。この方法は、メッシュ修正に要する追加ソフトウェアのコストやシステム構築が必要であることに加え、複雑な形状で高精度な6面体メッシュを作成するのは非常に骨の折れる作業です。

本記事では、手間なく実現可能な疲労信頼性評価におけるき裂進展をソリューションとして、2021年度から新たに取り扱い始めた構造解析プロダクトであるAnsys Mechanicalを用いた疲労き裂進展解析のモデル化手法「SMART」とその検証事例をご紹介します。

SMART概要

SMARTとは”Separating, Morphing, Adaptive and Remeshing Technology”を意味しており、その頭文字をとって名づけられた手法です。特長としては以下の2点が挙げられます。

①自動メッシングで作成した4面体2次要素にて、き裂周囲をモデル化

②き裂進展量や進展方向の計算値を元にき裂面のリメッシングとモーフィングを、Ansys Mechanicalのみで実施可能

特長①のき裂周囲のモデル化では、非構造メッシュにおけるき裂先端の破壊力学パラメータ分布の振動を抑制し、高精度な6面体要素同様に滑らかな分布を実現します。これは、4面体要素のような非構造メッシュでもき裂先端の破壊力学パラメータ計算を精度良く行うための補正オプションであるUMM(Unstructured Mesh Method)の働きによるものです。

特長②の利便性では、全ての操作がAnsys MechanicalのGUI上で完結します。き裂面の挿入もCADで作成したサーフェスにて柔軟に調整可能であるため、少ない工数かつAnsys Mechanical単独で疲労き裂進展解析を実施できます。GUIから入力した疲労き裂特性(パリス則)と、き裂先端で求めた応力拡大係数を基に進展量や進展方向を計算し、Ansys Mechanicalのメッシュエンジンによってモーフィングとリメッシングが実施されます。

臨界応力拡大係数を入力することで、疲労き裂以外の静的き裂進展挙動を予測することが可能です。ただし、SMARTにもいくつかの制約があり、き裂領域は4面体2次要素かつ等方性線形弾性材料のみとなり、弾塑性や大変形、き裂先端閉口は考慮できません。また、複数き裂の合流などには未対応です。

検証事例:平板の混合モード疲労き裂進展

ここでは、図1に示すようにノッチが付いた平板からき裂が進展し、中央の円孔に到達することでき裂がそれ以上進展しなくなる状態(Crack Arrest)を再現します。き裂先端の状態が口開きのモードIと、せん断状態となるモードIIが重畳する混合モードでの曲進き裂を解いていることになり、実用的な解析に必要となる機能を確認できます。本事例はAlshoaibiの参考文献[1]を参照しており、実験での繰返し荷重による疲労き裂進展挙動を予測するものです。

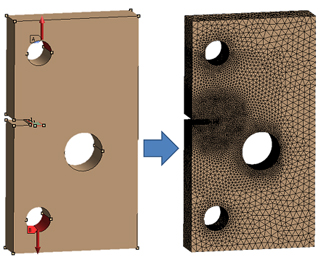

対象の材料はAL7075-T6であり、ヤング率が71.7GPa、パリス則の係数はC=5.27e-10、m=2.947、寸法は縦120mm、横65mm、厚さ16mmの平板です。平板左側に位置する2つの円孔に上下方向の荷重と剛体運動を抑制する拘束を付与し、ノッチ先端に初期き裂を挿入します。計算はWindowsマシン4コアの並列計算にて約半日でした。なお、Ansys Mechanicalでは標準構成で4並列まで対応しています。図2に計算結果を示します。参考文献に示されているき裂経路が概ね再現されており、き裂の進展に伴ってき裂先端の細かい4面体メッシュ部分が移動していく様子を確認できます。

本事例では水平なサーフェスCADによるき裂を単純な平板に挿入していますが、複雑な形状も利用可能です。挿入する初期き裂形状は半楕円形状や任意形状にすることができます。また、対象がより複雑な製品形状である場合にも、き裂周囲だけメッシュを細かくし、き裂から離れた箇所は粗くするモデルの構築も自動メッシャーによって工数をかけずに実施可能です。

SMARTは一見、複雑ですが、1STEPごとの計算は線形弾性範囲であるため、4面体2次要素であればたとえ薄肉部であっても1層のメッシュである程度挙動予測が可能です。また、SMARTは再利用性も優れています。たとえば、既存の予き裂がないメッシュデータをAnsys Mechanicalにインポートして、き裂を挿入して解析することや、6面体メッシュデータにき裂を挿入し4面体2次要素でリメッシングすることもできます。

参考事例:複数き裂を考慮した疲労き裂進展

複数き裂を同時に取り扱った参考事例の結果を図3に示します。破壊力学パラメータ(モードごとの応力拡大係数)は、挿入したき裂ごとに取得することが可能です。SMART機能によって、複雑なシナリオの検討が可能であり、たとえば溶接部の残留応力を考慮した場合としない場合とで、疲労き裂の進展状況予測結果を比較することが可能です。

Ansys MechanicalにおけるSMART機能の利用は、これまで作業工数や追加コストの関係で諦めていた疲労き裂進展解析を、Ansys Mechanicalのみで手軽に実施できる可能性を秘めています。軽量化の推進と過剰な安全率に頼った設計から脱却する意味でも、一歩踏み込んだ疲労設計へステップアップする意義があるのではないでしょうか。

おわりに

本記事では、Ansys MechanicalでのSMART機能を使った疲労き裂進展解析をご紹介しました。

これまで、現象を取り扱う作業工数や複数ソフトウェアを連携する手間などから敬遠されてきた疲労き裂進展解析ですが、今は、より手軽に取り組めるようになります。まずは、トライアルやベンチマークなどをきっかけにユーザー様の取組みをお手伝いできればと考えております。より詳細な説明をご希望の方は、弊社営業担当、またはこちらからお気軽にお問合せ下さい。

き裂進展に取り組むための新たな手法、新たな選択肢については、今後もご紹介を予定しております。静的だけでなく、動的なき裂進展解析も可能であり、たとえば、溶接残留応力を考慮した際のき裂進展評価に有用な特性テンソル法[2]に基づくアプローチについて、CAE技術情報ライブラリでご紹介する予定です。

- Alshoaibi, A.M. (2021). Computational Simulation of 3D Fatigue Crack Growth under Mixed-Mode Loading. Applied Sciences, vol.11(13), 5953.

- Kei, Saito., Tei, Hirashima., Ninshu, Ma., Hidekazu, Murakawa. (2021). Characteristic-tensor method for efficient estimation of stress-intensity factors of three-dimensional cracks. Engineering Fracture Mechanics, vol.257, 108016.

この記事の関連情報

技術ブログカテゴリ

新着記事

- 分子シミュレーションで設計するプラスチックリサイクル

- 形状設計フェーズでの組み立て精度向上によるコスト削減

~ 組み立てCE検討ツールのご紹介 ~ - JSOLが考える「溶接シミュレーションと工場デジタルツインが実現する工程設計」について講演しました

- リアルワールドの自動車衝突安全に向けて

- 機械学習で加速する材料シミュレーション技術

- ノウハウ不要!樹脂の複雑な材料特性を簡単にフィッティング 〜 材料同定ツールと高精度ユーザーサブルーチンの活用事例 〜

- 樹脂材やゴム材の高精度予測に向けたパラメータ同定

- データ活用からナレッジ活用へ ~ モードによる評価と履歴データの活用 ~(後編)

- データ活用からナレッジ活用へ ~ モードによる評価と履歴データの活用 ~(前編)

- 製造業におけるマテリアルズ・インフォマティクス