CAE Technical Library エンジニアレポート - CAE技術情報ライブラリ

「充放電時の発熱特性を予測する解析モデルの開発」をテーマにお届けしている「ゼロからはじめるバッテリーシミュレーション」の第4回です。本稿では、第3回で構築した解析モデルを基にして、構造の変形を予測可能にするモデル開発のための測定試験を紹介します。

具体的には、充放電によるバッテリーの膨張を再現するために必要な物性条件として、以下を紹介します。

- ・【膨張量測定試験】による、充放電ならびに熱による膨張量の測定

- ・【合材層の膨張量測定試験】による、負極と正極の膨張/収縮量の測定

膨張量測定試験

測定対象のバッテリーは、幅150mm×高さ90mm×厚み25mm、容量28Ahの車載用電池とします。

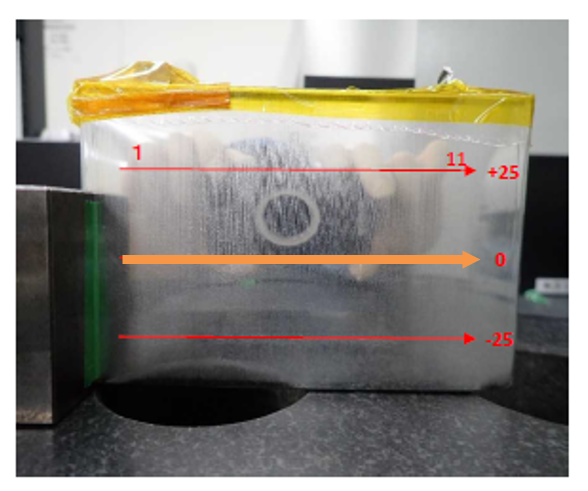

充放電による膨張量は、接触式3次元形状計測装置を用いて、図1のバッテリーセル中央のオレンジ矢印で示すラインを測定します。

初期状態として、CC放電にて2.5V充電率0%、CCCV充電で4.2V充電率100%に調整し、室温(23℃)における厚みを計測します。

図1. バッテリー試験サンプル形状

図1. バッテリー試験サンプル形状

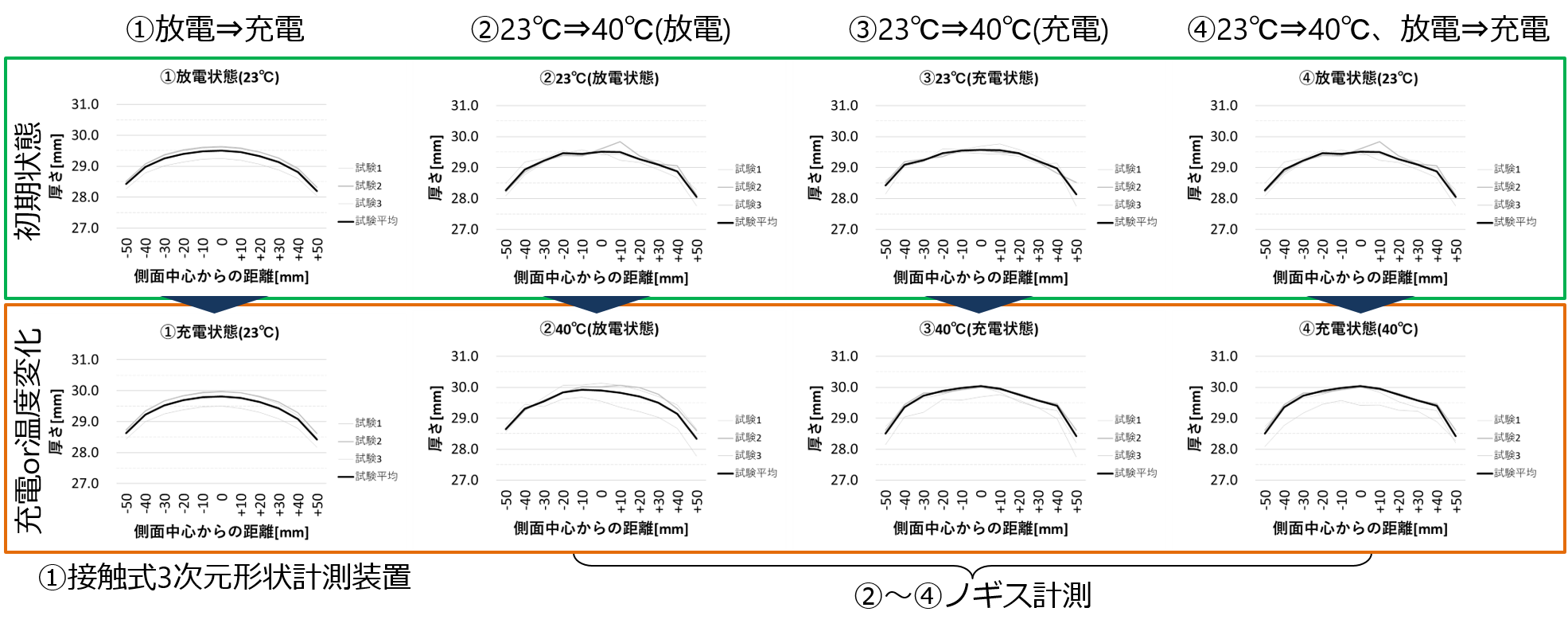

以下の充電率と温度変化による膨張量を測定します(図2)。

- 1. 充電率0%から100%の状態で室温になるまで放置したのちの膨張量を測定(図2 ①)

- 2. 充電率0%の状態で室温23℃から40℃の膨張量を測定(図2 ②)

- 3. 充電率100%の状態で室温23℃から40℃の膨張量を測定(図2 ③)

- 4. 充電率0%から100%の状態で室温23℃からの40℃になるまで恒温槽で保温したのちの膨張量を測定(図2 ④)

今回は異なるバッテリーセル3個を計測し、それぞれの平均で評価しています。ノギス計測の結果は接触式3次元計測装置に比べて測定誤差が大きく見えますが、平均値では上に凸となる傾向を捉えています。

図2. バッテリー中心の膨張量の計測結果

図2. バッテリー中心の膨張量の計測結果

合材層の膨張量測定試験

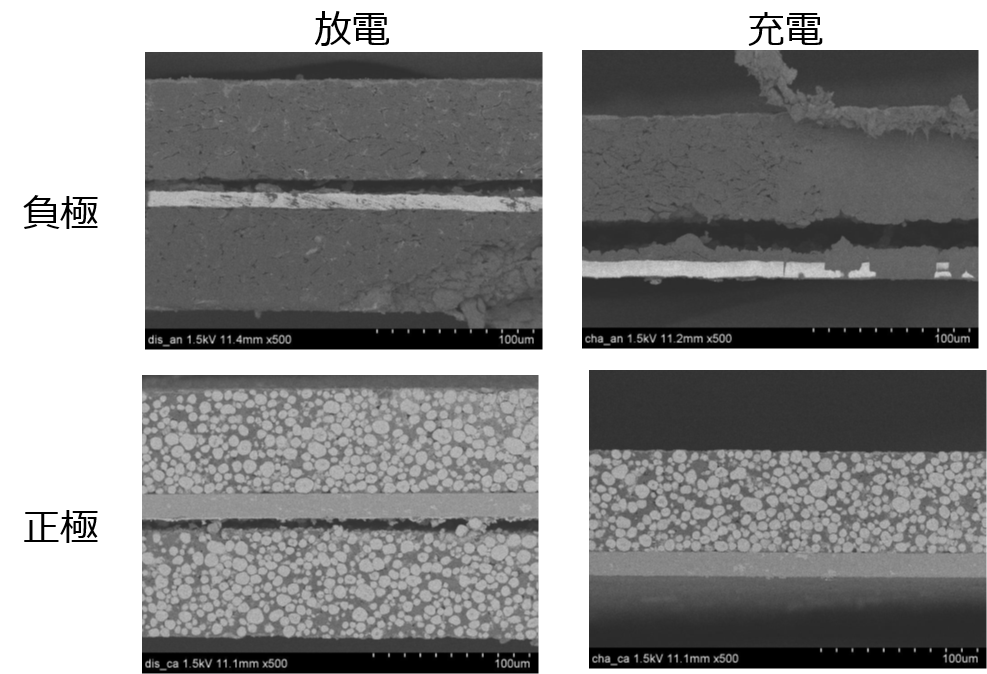

充放電による合材層の結晶構造の変化にともなう合材層の厚みの変化を測定し、Liイオンの移動にともなうインターカレーション現象(負極)と化学反応(正極)による両極の膨張/収縮量を取得します。

車載用バッテリーセルから取り出した電極を用いたコインセルを作製し、充電率0%と100%の状態にします。観察試料を、大気非曝露環境下においてイオンビームにより断面作製し、SEM観察と測長を行います。本試験も同様に3つの異なるコインセルで測定しました。

図3. 正極負極の放電と充電状態における合材層の厚み測定

図3. 正極負極の放電と充電状態における合材層の厚み測定

表1. 合材層の厚み(mm)

| 平均 | 最小側 | 最大側 | |

|---|---|---|---|

| 正極 | -0.00063 | -0.00120 | -0.00010 |

| 負極 | 0.00247 | 0.00130 | 0.00440 |

表1に示すとおり、正極では平均で0.63 μmの収縮、負極では平均で2.47 μmの膨張を確認しました。これにより、充電率に依存した電池の形状変化(1)として解析用の材料特性データに反映するものとします。

まとめ

ゼロからはじめるバッテリーシミュレーション第4回は、構造の変形を予測可能にするモデル開発のための、以下の測定試験について紹介しました。

- ・車載用バッテリーの充放電、温度上昇および実環境下における膨張量の測定

- ・車載用バッテリーからコインセルを作製、充電による負極および正極の活物質膨張収縮量の測定

- 参考文献

-

- [1] Chao Zhang, Shriram Santhanagopalan, Michael A. Sprague, Ahmad A. Pesaran, "Coupled mechanical-electrical-thermal modeling for short-circuit prediction in a lithium-ion cell under mechanical abuse", Journal of Power Sources 290 (2015) 102e113