Bピラーのアセンブリ解析

プレスによる公差を含むBピラーの組立変形を固有ひずみ法により短時間で評価

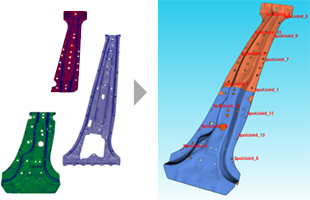

JWELD Spot Weldingは、お持ちのメッシュデータを再利用することで、効率的にスポット溶接アセンブリ解析ができるよう、メッシュファイルのインポート機能をご提供しています。

この機能を利用して、Bピラーのアセンブリ工程で生じる溶接変形を予測しました。さらに、プレス加工品の寸法公差を含む形状を準備し、公差がアセンブリ後の形状品質に与える影響を確認しました。

アセンブリ工程の解析設定

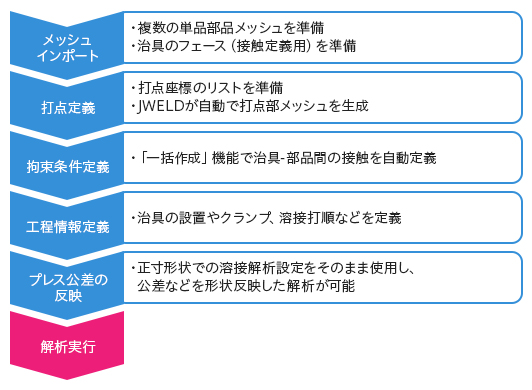

JWELD Spot Weldingでの解析設定は、以下のような5ステップです。

JWELDのスポット溶接解析では、打点形状をメッシュとして生成しモデル化しますが、ユーザーは打点形状を準備する必要がありません。打点座標を準備しJWELDへインポートすると、JWELDが自動的にリメッシュを行います。

溶接工程で使用するクランプ治具の動作やワークとの接触は、「一括作成」機能により簡単に設定できます。

図1. JWELDアセンブリ解析の設定フロー

図1. JWELDアセンブリ解析の設定フロー

Bピラーのアセンブリ解析

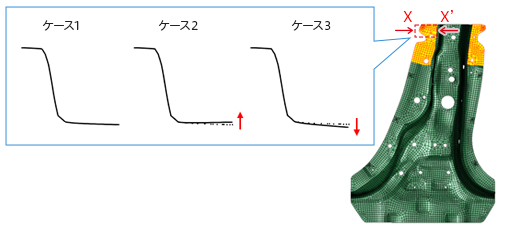

Bピラーの計算事例を示します。今回の事例では、部品3の形状を変更するパターンを2つ用意し、以下の全3ケースを計算しました。

- ケース1.CAD正寸形状

- ケース2.プレス公差を模擬した形状A

- ケース3.プレス公差を模擬した形状B

ケース1は、設計図通りの形状で仕上がった単品部品同士をモデル化し、クランプ、溶接した際のアセンブリ形状を予測します。

ケース2と3は、図2に示す黄色のハイライト箇所を紙面手前/奥の方向に移動させ、X-X'断面に示すように、プレスによる公差を模擬した形状に変更します。今回はハイライト箇所を約3度、回転移動し公差を模擬しました。

図2. 部品3の形状変更箇所

図2. 部品3の形状変更箇所

予測結果

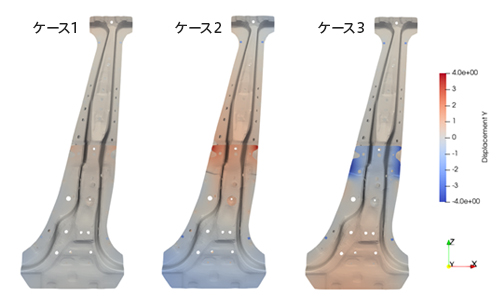

図3 にアセンブリ解析後のコンター図を示します。ケース1は、その他のケースと比べると変形量が小さくなっています。正寸形状のため、全体変形は、溶接による加圧/熱変形が支配的となっています。

一方でケース2と3は、ケース1に比べ変形量が大きく、プレスによる公差を模擬した形状の影響が明確に出ていることがわかります。

図3. 車両横方向の溶接変位コンター

図3. 車両横方向の溶接変位コンター

予測結果の断面図比較

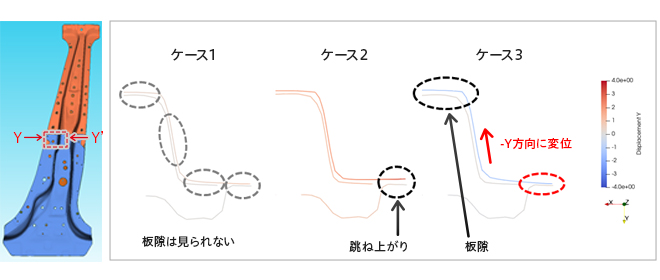

図4 に示す Y-Y'断面で、ケース1〜3 の断面形状を比較します。

ケース1 は部品間の合わせ面はおおむね合っており、大きな板隙は見られません。

ケース2 は、-Y方向の公差を与えたため、アセンブリ後も、端部でそり上りが残っていることが確認できます。

ケース3 は、ケース2と逆方向の+Y方向の公差を与えたため、相対する部品との接触によって-Y方向の変位が生じ、画像上端部の箇所で板隙が発生していることがわかります。

図4. Y-Y'断面の溶接後形状

図4. Y-Y'断面の溶接後形状

このように、JWELDのアセンブリ解析機能をお使いいただくことで、現物では確認しにくい、板間の隙間を事前評価することができます。

事例一覧

- 解析事例

-

- 固有ひずみ法による高速な溶接解析事例

- 熱弾塑性FEMによる溶接の過渡解析事例

- ※記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。