建機溶接順序の最適化によるひずみ取り工数の短縮

溶接順序を最適化することで溶接変形が低減する順序を提案

JWELDは溶接順序の最適化機能を備えており、最適化結果をもとに溶接順序と変形量の因果関係を考察することで、工程設計のキーファクターを浮き彫りにできます。

本事例では、建機のフレームモデルに最適化機能を適用し、溶接変形が最小となるような溶接順序を探索しました。

ベース解析の実施:実機溶接変形との比較

最適化に先立ち、ベースとなる溶接解析モデルの設定と計算を行います。

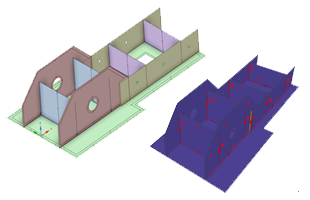

ここでは「建機の組み立て溶接」を例に設定を行います。

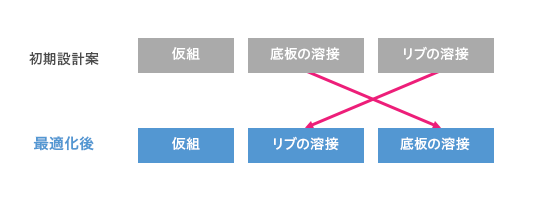

初期設計案では仮組、底板、リブの順に溶接します。

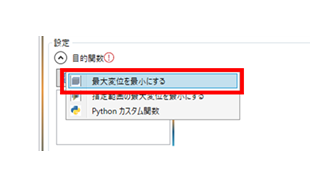

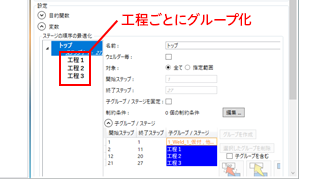

図1がJWELDの溶接順序設定画面です。ドラッグアンドドロップで溶接順序が変更できるなど直観的な操作で溶接シーケンスを設定できます。

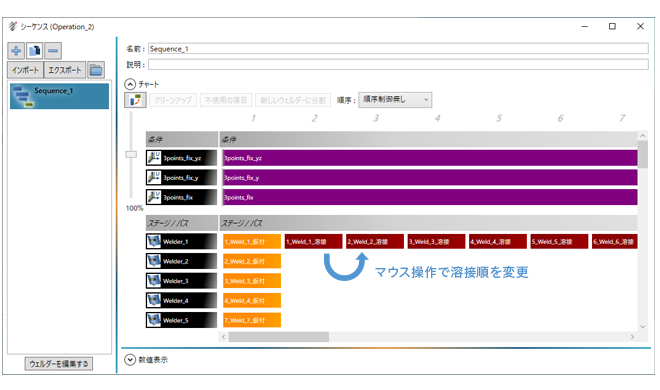

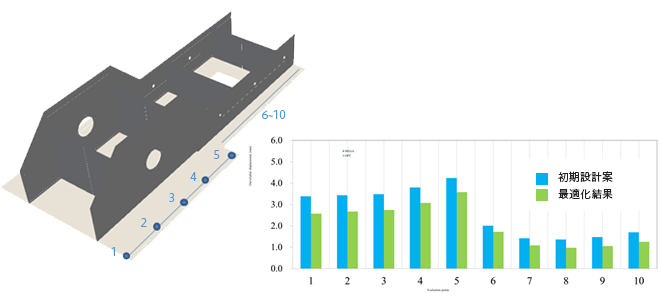

図2に示す解析結果では、底板の左右が跳ね上がるような変形を示しており、最大で 4.7mm の変位が発生しています。また、各計測点での実機と解析の変形量は図2 のとおり、変形傾向を捉えることができています。

図1.JWELDアセンブリ解析の設定フロー

図1.JWELDアセンブリ解析の設定フロー

図2.実機と解析結果の比較

図2.実機と解析結果の比較

最適化計算の実施

続いて、最適化計算の設定を行います。

ここでは「モデル全体の溶接変形を最小化する最適化」を例としてご紹介します。

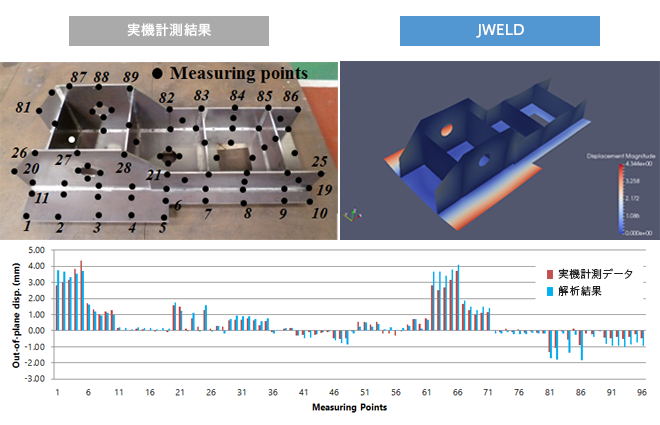

主な設定項目は目的関数と制約条件です。

目的関数は、追加ボタンで項目を選択することで設定できます。この例では「最大変位を最小にする」を選択するだけで設定が完了します。

目的に応じて変位を評価する領域を指定したり、Python script を利用した独自関数の設定も可能です。

制約条件は、前後関係を変更できない工程(例:仮溶接から本溶接など)の指定を行います。また、工程のまとまりで最適化する工程のグルーピングも可能です(図4参照)。

※本事例では、すべての溶接線を入れ替えできる前提で計算を行っています。そのため施工上、不可能な手順になっている場合があります。

図3.目的関数の指定

図3.目的関数の指定

図4.制約条件の指定

図4.制約条件の指定

最適化計算の結果

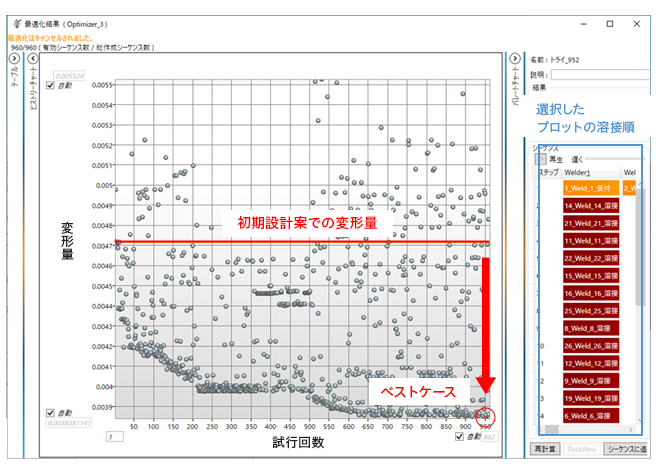

最適化の結果、最大変位は初期設計案の 4.7mm から 3.8mm に減少し、溶接変形を約20%低減する溶接工程の順序を得ることができました。

図5は、初期設計案および最適化後の計測点 1 から 10 の変形量を示しています。すべての計測点で変形量を低減していることが確認できました。

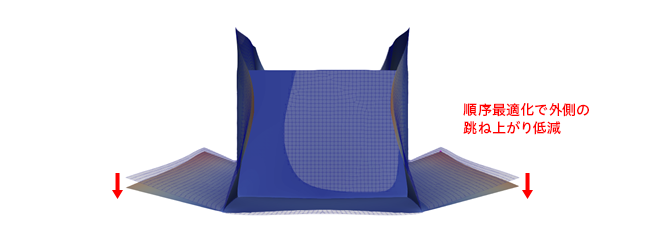

図6は、最適化前後の変形図を示しています。半透明表示が初期設計案、変位コンター表示が最適化後の溶接順序による変形図です。底板のフランジ部分の跳ね上がりが低減していることがわかります。

図5.最適化前後の計測点の変形量

図5.最適化前後の計測点の変形量

図6.変形前後の変形傾向

図6.変形前後の変形傾向

最適化によりリードタイムを削減

最適化計算により溶接後の最大変位を約 20% 低減することができました。

JWELDによる最適化結果を表す図6は、横軸に試行回数、縦軸に変形量を示しています。それぞれのプロットはある溶接順での変形量を示し、このプロットをクリックすることで溶接順を確認できます。

溶接順の変化を変形量とともに確認してみると、初期検討の「仮組、底板、リブ」から「仮組、リブ、底板」に溶接順を変更することで変形量を低減していることが確認できました。これは、中央部の本溶接を先に行い中心の剛性が上がったことで、底板溶接時の溶接変形を抑えられていると考えられます。

このように設計の段階で、従来よりも溶接変形の変位を低減できる溶接順を探索できます。また、溶接変形の変位が減ることで、ひずみ取りなどの後工程の工数削減によりリードタイムの短縮を期待できます。

図7.最適化計算履歴

図7.最適化計算履歴

図8.溶接順の変更

図8.溶接順の変更

事例一覧

- 解析事例

-

- 固有ひずみ法による高速な溶接解析事例

- 熱弾塑性FEMによる溶接の過渡解析事例

- ※記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。