[活用事例]3Dプリンティング技術により積層造形されたアルミ合金ラティス構造の品質保証の考察

- 分野

-

- 工業分野

- モジュール

-

- ScanIP

積層造形品の強度差の要因を調査

金属粉末の選択的レーザ焼結(selective laser sinterint, SLS)による3Dプリンティングあるいは積層造形(additive manufacturing)は、工業界において軽量部品の製造や、医療用インプラントの患者個別の政策の分野において期待されています。本事例は、慶應義塾大学理工学部 高野研究室にて、アルミ合金(ALSi10Mg)の基本的なラティス構造を対象とし、造形受託企業の経験とノウハウに基づき決定された造形パラメータを用いた造形品の強度の比較を行い、その差の原因を調査する手法の1つにSimplewareを使用された事例です。

アルミ合金ラティス構造の3D積層造形

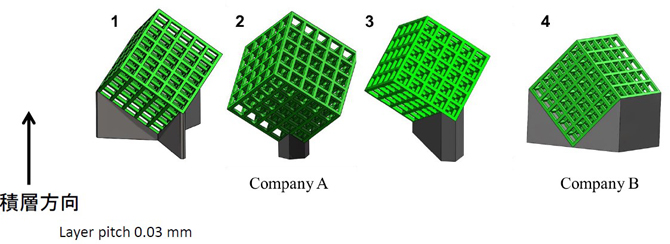

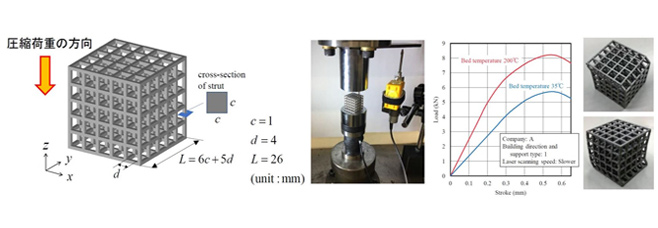

本研究では2社の造形受託企業(A社、B社)が保有する3Dプリンター(EOS M290)を用い、標準材料の1つであるAlSi10Mgを用いられました。SLS方式の3D積層造形では、ラティス構造の内部にはサポート構造が不要ですが、粉末ベッドと造形品の間のサポートは不可欠なため、2社が独自に各社の経験、ノウハウに基づき決定したサポート構造と積層方向、および基本的なパラメータ設定は下記の図1、図2の通りとなります。

圧縮試験

圧縮試験には100kNタイプのAUTOGRAPH(島津製作所)を使用されました。対象とする基本的なラティス構造と圧縮時の構造強度を検討する際の荷重方向ならびに典型的な荷重とストロークの関係図および破壊モードは図3となります。この2ケースは粉末ベッド温度のみが異なり、本事例では最大荷重値を各試験片に対する構造強度と呼ぶことにします。

図3. 対象とする基本的なラティス構造と圧縮時の構造強度を検討する際の荷重方向並びに

図3. 対象とする基本的なラティス構造と圧縮時の構造強度を検討する際の荷重方向並びに

荷重とストロークの関係図および破壊モード

各試験片の試験結果

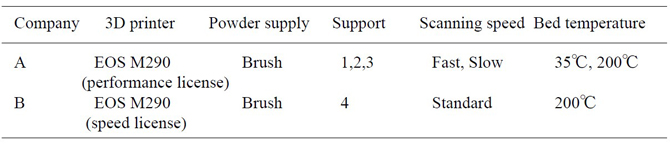

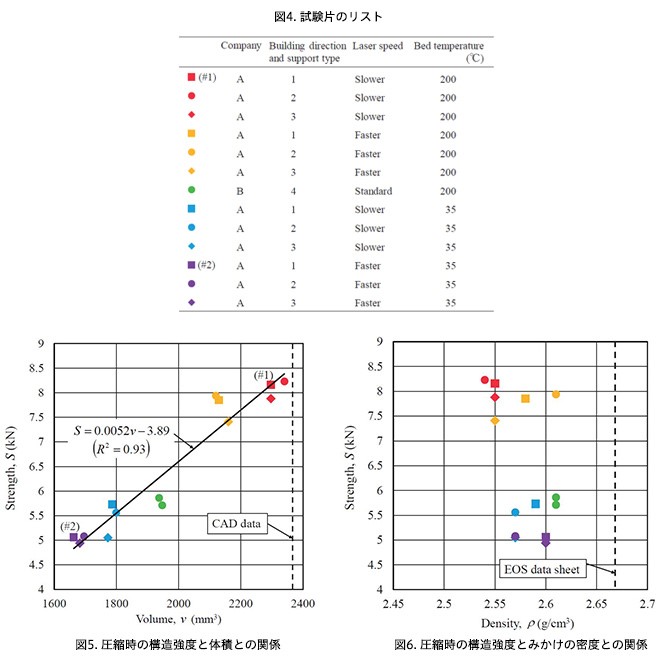

造形品の重量は電子天秤にて、体積はアルキメデス法で計測し、みかけの密度を算出、各試験片の記号を図4に示します。#1と#2はマイクロCT画像解析に使用する試験片です。圧縮時の構造強度と体積の関係を図5、みかけの密度との関係を図6に示します。図5より構造強度は体積と非常によい相関があることがわかり、重量とも良い相関があると推察されました。

その他、構造強度と重量の相関を論じるため、データを集め、平均と標準偏差を求め正規分布を仮定し信頼性評価を行ったところ、新たな造形を行った際も構造強度の予測ができると期待される結果となりました。

マイクロCT画像解析による考察

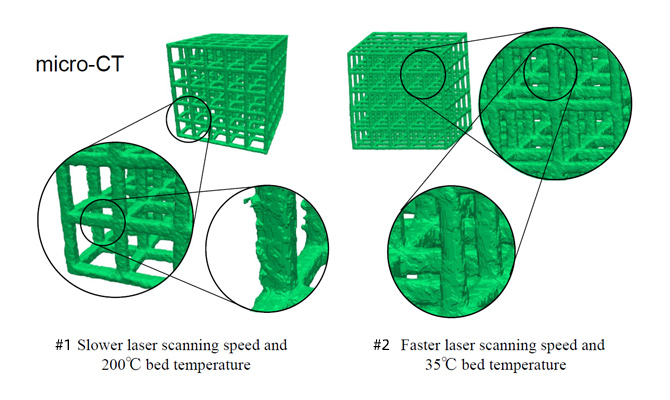

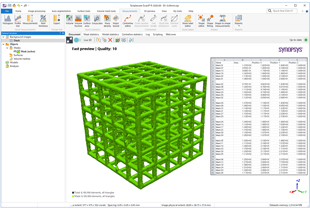

圧縮時の構造強度の差異が重量の差異と相関があり、みかけの密度がほぼ同じであることから、図5のとおり体積に大きさ差異があると言えるため、この原因を探るために対象となる図4の試験片#1(レーザー走査速度が遅くベッド温度が200℃の造形品)と#2(レーザー走査速度が速くベッド温度が35℃の造形品)のマイクロCT撮像を行い、Simplewareで3Dモデルの再構築と2値化を行った後、ストラットの断面積の計測を行われました。

圧縮時の構造強度の差異が重量の差異と相関があり、みかけの密度がほぼ同じであることから、図5のとおり体積に大きさ差異があると言えるため、この原因を探るために対象となる図4の試験片#1(レーザー走査速度が遅くベッド温度が200℃の造形品)と#2(レーザー走査速度が速くベッド温度が35℃の造形品)のマイクロCT撮像を行い、Simplewareで3Dモデルの再構築と2値化を行った後、ストラットの断面積の計測を行われました。

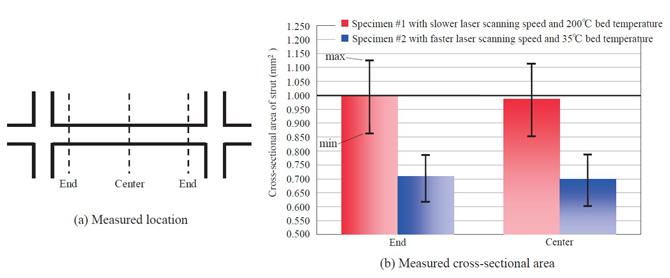

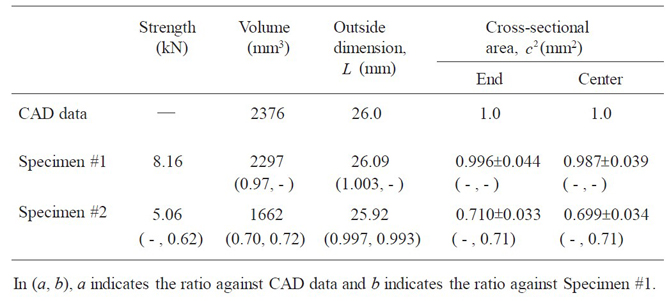

Simpleware ScanIPによる画像解析

2値化では計測した体積を基準としてグレースケールの閾値を決定されました。再構築されたモデルを図7に、ラティス構造の各ストラットについて断面積を計算した中央位置と端部の位置と測定結果を図8に示します。中央位置と端部の断面積に有意差はないものの、試験片#1と#2との間には約30%の明白な差があることがわかりました。

図9は強度と各種の幾何的パラメータの差を示しています。表中の( )内にはCADデータとの差、試験片#1に対する比を表しています。両試験片の体積の相対誤差は28%でしたが、この原因はストラット断面寸法にあると結論づけられます。

今回圧縮試験において荷重を支持するストラット断面寸法が強度と相関をもつことは理論的にも説明でき、ストラット断面積の差が主たる要因であるといえることがわかりました。

ラティス構造のストラット断面積は、粉末ベッド温度、レーザ走査速度の影響を強く受け、その結果、ラティス構造の構造強度は体積、重量と正の強い相関があることにより、造形後に計測が容易な重量を用いて、時間とコストがかかる圧縮試験を行うことなく、強度のおよその見積もりが可能であることが示されました。

活用事例一覧

- 3Dプリンティング

- 工業分野

-

- オープンソースライブラリで画像分析 - 多孔質体画像分析ライブラリPoreSpyとSimpleware Softwareの連携事例

- 金属積層造形部品の微細構造の特徴を捉える

- 現物のボイド(空隙)を考慮した繊維複合材の破断解析

- 3Dプリンティング技術により積層造形されたアルミ合金ラティス構造の品質保証の考察

- 非経口バイアル瓶の完全性を目的としたX線CTによるストッパーの封止工程の可視化

- Simpleware Softwareによる天然植物繊維の形態観察 - 繊維モデル

- Agナノ粒子焼結体の低温クリープ挙動

- Simpleware SoftwareとJMAGの連携による磁界解析 - トロイダルコイル

- ※株式会社JSOLはSimpleware Softwareの正規代理店です。

- ※Simpleware Software の開発元は、Synopsys, Inc.(米国)です。

- ※記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。