[機能紹介] 流動解析と実験計画法(DOE)の組み合わせにより最適なソリューションをすばやく特定

- 事例カテゴリ

- 最適化

実験計画法を用いた成形条件の最適化機能紹介

コアテックシステム 研究開発部 エンジニア 陳奕廷

実験計画法(Design of Experiment, DOE)

射出成形製品の最終的な品質には、製品設計、金型設計、材料特性、成形条件などのさまざまな因子が関係しており、こうした因子の変化が品質に影響を与えることがあります。因子の変化が与える影響を1つ1つ特定していく従来の試行錯誤による方法は非常にコストがかかり、非効率的です。キーとなる要因を効率的にすばやく特定し、成形上の問題を解決し、製品の品質を最適化するには、体系的な実験計画法(Design of Experiment, DOE)を用いることが有効です。各因子が品質にどのような影響を与えるか、また、それらの関係を調査することで最適な設計を決定できます。

生活の中での問題を例に挙げると、コーヒーの美味しさは焙煎度(浅い、深い)、脱水度(低い、高い)、抽出時間(短い、長い)、抽出温度(低い、高い)などの影響を受けます。1度に1つの因子を変化させる実験では多大な時間とコストが必要となり、2つ以上の因子を変化させると、どの因子の変化が実験に大きく影響したのかを正確に特定することができません。射出成形の問題の場合、メルトフローレート、溶融温度、キャビティ内の樹脂圧力、樹脂冷却速度などの因子がそり変形の結果に影響することが知られています。こうした多くの因子の影響がある中では、豊富な経験に基づく方針のない試行錯誤で問題解決にあたるのは必ずしも良い方法とは言えないため、DOEが有効な手段となります。

実物の成形結果に対して DOE を用いて最適化を行うこともできますが、CAE ソフトウェアと DOE を組み合わせて使用することもできます。最適化ソフトウェアはさまざまな実験計画法を提供し、CAE の流動解析を反複実行し最適なソシューションを導き出します。Moldex3D Studio は単一プラットフォームで流動と最適化解析を同時に完了させることができるため(図1)、科学的なDOE試作プロセスの実現が可能です。以下では実験計画法で最適化設計を決定する方法と実際のソフトウェア活用方法を説明します。

図1. Moldex3D Studio は単一プラットフォームで流動と最適化解析を同時に完了させることが可能

図1. Moldex3D Studio は単一プラットフォームで流動と最適化解析を同時に完了させることが可能

最適化設計を決定する方法

DOE において最も重要なのは、品質因子(Quality Factor)と制御因子(Control Factor)で、品質因子は通常、解決または改善すべき問題であり、制御因子は実験の変数となります。各制御因子がキーとなる因子であるかどうか、その最適な水準(Level)がどのようなものであるかを判断することが、様々な最適化方法における重要課題となります。先に述べたコーヒーで例えるならば、品質因子はコーヒーの美味しさを設定し、制御因子は上述の4項目に影響する因子で、それぞれ2つの水準があります。DOE は4つの因子のどれが最も大きい影響を与え、どの水準を選択すると最も美味しいコーヒーになるのかを見つけ出すのに役立ちます。

Moldex3Dはタグチメソッド(Taguchi Method)と総当たり法(Full Factorial Experiment Method)の2つの方法を提供しています。2つの方法の最大の違いは、タグチメソッドでは直交表(Orthogonal Array)を用いてデータを収集し、直交表の実験のみを解析するのに対し、総当たり法では制御因子と水準に関する可能なすべての組み合わせについて実験を行い、データを収集する点にあります。総当たり法を用いると実験回数が多くなり、時間とコストも増加しますが、すべての因子の影響を考慮した結果を得ることができます。コーヒーの例でいうと、総当たり法では 2の4乗=16通りの組み合わせすべてについて実験を行い、タグチメソッドでは、直交表 L8(または L12)にリストされている8通り(または12通り)の組み合わせ(表1)についてのみ実験を行うだけで信頼できる結果を得ることができます。

| 実験1 | A1 | B1 | C1 | D1 |

|---|---|---|---|---|

| 実験2 | A2 | B2 | C2 | D2 |

| 実験3 | A3 | B3 | C3 | D3 |

| 実験4 | A4 | B4 | C4 | D4 |

| 実験5 | A5 | B5 | C5 | D5 |

| 実験6 | A6 | B6 | C6 | D6 |

| 実験7 | A7 | B7 | C7 | D7 |

| 実験8 | A8 | B8 | C8 | D8 |

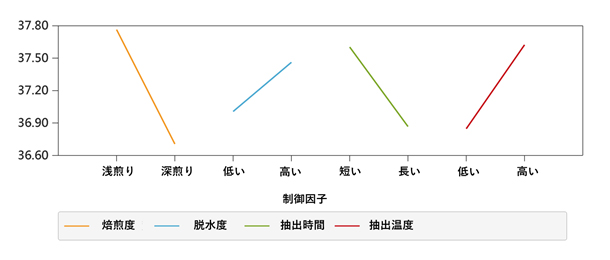

信号対雑音比(Signal-to-noise ratio, S/N 比)は、本来、電子通信分野で使用される重要な尺度でしたが、のちに統計分野でも幅広く使用されるようになりました。DOE の CAEシミュレーションでは、同じ設定でのシミュレーション解析結果が毎回同じであることに注意する必要があります。他の外的要因(ノイズ)を考慮しない場合は、複数回の解析を平均化する必要はありません。本来の S/N比 の標準的な算出法とは若干異なるものの、その概念を流動解析に応用することで、さまざまな水準での品質因子に対する制御因子の影響を比較できます。品質因子で設定する目標(Goal)には、より小さく(Smaller)、より大きく(Larger)、標準(Nominal)、均一(Uniform)があります。算出された S/N 比は、その値が大きいほどその信号がバックグラウンドノイズよりも強いことを表し、理想的な水準であると言えます。コーヒーの例に戻ると、品質因子は当然「より大きく」である必要があり、各制御因子の同じ水準での平均 S/N 比を算出すると(表2、図2)、コーヒーの美味しさに最も大きな影響を与えるキー因子は焙煎度であることがわかります。最適な組み合わせは、浅煎り焙煎、高度脱水、短時間抽出、高温抽出となります。

| 焙煎度 | 脱水度 | 抽出(浸泡)時間 | 抽出(浸泡)温度 | コーヒーのスコア | S/N Ratio | |

|---|---|---|---|---|---|---|

| 実験1 | 浅い | 低い | 短い | 低い | 80 | 38.06179974 |

| 実験2 | 浅い | 低い | 長い | 高い | 70 | 36.9019608 |

| 実験3 | 浅い | 高い | 短い | 高い | 85 | 38.58837851 |

| 実験4 | 浅い | 高い | 長い | 低い | 75 | 37.50122527 |

| 実験5 | 深い | 低い | 短い | 高い | 75 | 37.50122527 |

| 実験6 | 深い | 低い | 長い | 低い | 60 | 35.56302501 |

| 実験7 | 深い | 高い | 短い | 低い | 65 | 36.25826713 |

| 実験8 | 深い | 高い | 長い | 高い | 75 | 37.50122527 |

図2. 信号対雑音比(S/N 比)応答図

図2. 信号対雑音比(S/N 比)応答図

この方法は複数の品質因子にも応用が可能で、各品質因子の重み付けを設定することで、複数の品質因子について重みづけした平均S/N比を算出し、各制御因子の最適水準を決定することができます。

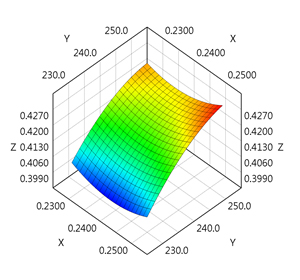

応答曲面(Response Surface)は独立変数と応答変数の関係を調べるための数学的モデルで、実験データから最小二乗法(Least Square Estimation, LSE)によって二次(または一次)関数のフィッティングモデルを求めることができます。この曲面はシミュレーションを行わすに実験予測モデル(図4参照)として使用でき、先に述べたコーヒーの実験では、抽出(浸泡)時間が1分または2分のように水準が明確な値であれば、導き出された応答曲面から抽出(浸泡)時間が1.5分の場合に得られるコーヒーのスコアを予測できます。

以下では、最初に述べた射出成形におけるそり変形の問題に戻り、Moldex3D Studio で DOE を用いて問題を解決する方法を説明します。

Moldex3D Studioで問題を解決するには?

そり変形の問題を解消して設計を最適化するにはどうすればよいのでしょうか。

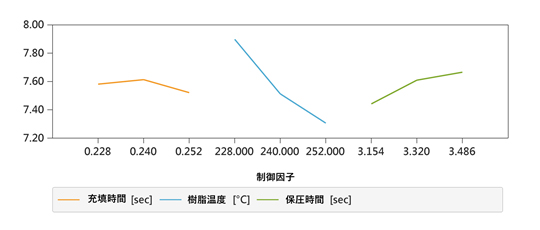

そり変形の総変位を品質因子として設定し、充填時間、樹脂温度、保圧時間などの変化させたい要因を選択し、制御因子として設定します。続いて、各水準を設定し、直交表を選択すると実験を開始することができます。実際には成形条件を変数とする以外に、金型と製品設計の変更に対しても DOE を行うことがありますが、CAEではメッシュファイルを制御因子とすることでこれを実現できます。全体的な物理量の最適化に加え、局所的な最適化と測定条件の最適化も一般的な最適化問題です。これらはすべて Moldex3D Studio の豊富な結果項目と DOE ウィザードで設定したプローブや測定などのツールによって得られる結果から評価できます。ソフトウェアによる解析実施後、ポストプロセスでは、上記の結果はさまざまな方法で表示され、ユーザーは必要に応じてデータを検証できます。例えば、図3の DOE 結果から、この事例のそり変形結果は樹脂温度に最も大きく影響され、充填時間は 0.24秒、樹脂温度は 228°C、保圧時間は 3.486秒が最適設計であることがわかります。

図3. そり変形の信号対雑音比(S/N 比)応答図

図3. そり変形の信号対雑音比(S/N 比)応答図

図4. 応答曲面の計算による実験予測

図4. 応答曲面の計算による実験予測

結論

実験計画法(DOE)は、関連する問題に影響の大きいキー因子を特定することにより、解決策をすばやく見つけ出し最適化設計に役立ちます。流動解析ソフトウェアと最適化ソフトウェアとの統合により、さまざまな役割を担うCAEユーザーが直面する課題をより効率的に解決できます。

事例一覧

-

- 金型鋼材による冷却効率と変形への影響

- 先進実装学会にてサンユレック様ご講演に関する技術報告

- ワイヤウィザードとワイヤテンプレートを使ってワイヤコンポーネントを素早く構築

- Moldex3D StudioにおけるCoWosの自動メッシュ作成

- シミュレーションによる電子ポッティングプロセスの最適化および製品信頼性の向上

- IC業界における信頼性試験:温度サイクル試験のシミュレーションによる熱疲労予測

- Moldex3D ICキャピラリーアンダーフィルの包括的シミュレーション

- Moldex3D StudioのICパッケージングにおけるトランスファー成形シミュレーション

- さまざまなIC封止成形プロセスに柔軟に対応するMoldex3D IC封止成形解析機能

- Moldex3D Expert Moduleによる反り変形の改善と成形パラメーターの最適化

- 第3ブレーキライトの設計最適化にMoldex3D を活用し、収縮問題を見事に解決

- 自動車用ヘッドライト反射板のエアトラップ解消事例

- Moldex3D粉末射出成形シミュレーション:ジルコニアインプラントの反り改善

- Moldex3D光学モジュール適用事例 : レーザープロジェクター レンズアレイの最適化

- Moldex3Dを使ってマルチショット射出成形の成形課題を克服

- 薄板成形品の反り変形予測

- マイクロレンズアレイ成形技術の飛躍的進歩

- Moldex3Dによるコストと時間の低減(Shape社)

- Moldex3Dによる成形品質改善(Widex社)

- MuCell® 技術の正確な解析 - Moldex3D解析 との融合

- 充填アンバランスの改善(BTI社)

- Moldex3Dによる冷却ファンブラケットの変形量改善

- 3Dプリントがもたらすスマート成形ソリューション

- コンフォーマル冷却回路の最適化とLEDレンズ残留応力の低減

- 金型温度調節機と冷却回路の互換性評価方法

- LS-TaSCを用いた射出成形金型のトポロジー最適化

- 流動解析の使用で3Dプリントによる開発プロセスを短縮

- ゲート位置アドバイザーの強化よりゲート設計を迅速に最適化

- 新しいMoldiverseクラウドプラットフォームで産業変革への第一歩を踏み出す

- ノートパソコン用キーボードのファミリーモールドの開発と組立ての自動化

- Composite 2023:StudioでRTM繊維配向を編集する方法

- Simpleware Software との連携による繊維配向予測精度向上

- Moldex3D Studio API機能を体験

- Moldex3Dを利用したiMFLUXのプロセスシミュレーション解析

- 樹脂流動解析の応用によるシングルバルブゲート型ホットランナーのアンバランス流動およびコアシフトの改善

- StudioでShellモデルを構築する方法

- Moldex3Dシミュレーションのためのクラウド活用

- 成形プロセスおよび金型構造がASA製品表面の白点に与える影響に関する研究

- 流動解析と実験計画法(DOE)の組み合わせにより最適なソリューションをすばやく特定

- NXのMold Wizardで作成されたランナーへの構造メッシュの作成

- 設計最適化によるそり変形問題の解消

- ICパッケージング業界のための自動シミュレーションワークフロー

- 金型業界におけるコンフォーマル冷却の普及について

- コンフォーマル冷却ウィザードの強化

- IC封止成形解析メッシング機能の高速化と信頼性向上

- APIによる射出成形シミュレーションの自動化

- 圧縮成形時の繊維配向変化の予測

- 高度な材料データを使用した射出成形圧力予測の改善

- 樹脂材料と3Dプリンタによる射出成形型(3DPIM)の効果的な設計検証ツールの実証実験

- 製品設計の最適化と複数解析の自動化

- ガラス繊維射出成形品のウェルドラインの検証

- Moldex3D バージョン2021 Viewer機能紹介

- 3D冷却CFD解析による仮想と現実の統合

- 射出発泡成形におけるコアバック技術の解析

- 共射出成形製品の物理メカニズムの調査と反り変形問題の解消

- シミュレーションテクノロジーを用いてSynventive社の高度なバルブゲートシステムを検証

- ウィスコンシン大学における学術研究:プラスチック製品の不具合予測

- AUDIX社 - 寸法精度の向上と外観不良の解消を両立

- Moldex3Dのコンフォーマル冷却解析による冷却時間の短縮

- Delta Groupは、冷却ファンブラケットの変形を改良するためにMoldex3D を利用

- CAEの使用でツール製造における複数の課題を一度に解消

- BASF、デザイン変更を行わずにガスアシスト成形の椅子製品を最適化

- 射出成形製品の最適化ワークフローを完全自動化

- 東陽実業による車用フォグランプの外観不良対策事例

- 電子部品のアンバランスな流動、ウェルドライン、エアートラップの問題を一挙に解決

- 先進的なCAEツールを使用して光学製品のそり変形と屈折率を検証

- 清華大学、Moldex3DによるVaRTMプロセスの検証に成功

- 射出成形の効率化を図るホットランナー設計にMoldex3Dを活用

- 軽量化と製品強度の要件を兼ね備えたプラスチック製品の実現

- 逆そり変形によるそり変形ソリューション

- 革新的な2ステップのシミュレーションでシート状複合材料の圧縮成形プロセスを一括管理

- マサチューセッツ大学による自転車金属部品の代替素材の特定

- ヘッドアップディスプレイのコンバイナー用蒸着治具金型と成形効率の最適化

- ブダペスト工科経済大学はMoldex3Dにより冷却時間を18%短縮

- ファスナー製品に欠かせない強度最適化手法

- イタリアの金型メーカーがMoldex3Dを使用して再利用可能なマスクをスピーディに量産化

- WISE、Moldex3Dにより引き出しスライドレールの要求寸法を達成

- STマイクロエレクトロニクスはMoldex3Dを使用してICパッケージングプロセスの最適化を実現

- SABICはMoldex3Dを使って2K-ICM製品の外観を最適化

- IDEMI、Moldex3Dにより新型コロナウイルス対策用フェイスシールドを検証

- Blackcad、Moldex3Dによる新型コロナウイルス対策用フェイスシールドの製造に成功

- 最短時間で最適な製品形状設計を見つけるには

- タブレットのバックパネルのそり変形を92%改善

- 部門間をつなぐビッグデータ管理プラットフォーム(Moldex3D iSLM)

- 独ケムニッツ工科大、Moldex3Dを用いた熱硬化性射出成形の壁面滑り現象の研究

- Moldex3Dを用いる事により成形歩留まり率を改善!

- 反り変形予測の定量評価に重要な粘弾性特性

- Moldex3Dにより車窓のガラスランチャンネルの変形を解決する方法を特定

- Moldex3Dによるコンフォーマル冷却回路の最適化で冷却効率が70%向上

- 炭素繊維配向の応力シミュレーション解析によりハンマータッカー製品の構造強度が向上

- 微細形状を持つ製品の流動評価

- Moldex3Dを使用して自動車部品の冷却時間を67%短縮

- CAE検証例:炭素繊維テープによるプラスチック製船舶用プロペラ構造の強化

- Berry PlasticsはMoldex3Dにより「時は金なり」であることを実証

- マルチコンポーネント成形:厚みのある光学製品の冷却時間を55%短縮

- コンフォーマル冷却回路の有効性を検証することでUSB外装部のサイクルタイムを短縮

- Moldex3DとANSYSの組み合わせによりガラス繊維のポリ乳酸製品構造に与える影響を検証

- CAEツールを利用したカメラレンズ筐体の真円度改善

- ACER社:Moldex3Dを活用し軽量・薄型タブレットを製造

- Moldex3Dを使用してLED製品の最適化を行い、金型製作コストを11,500米ドル削減

- Moldex3Dによる車載ナビゲーション機器部品の変形問題の解決例

- Moldex3DとLS-DYNAを統合し、スキャナーパーツの反り変形という難題の改善に成功

- Moldex3D成功例:反り変形抑制とサイクルタイム短縮例

- Moldex3Dと構造解析ソフトの統合 ― 反り変形の解決

- Moldex3D適用事例 −ガスアシスト・ワックスインジェクション成形の研究成果

- Moldex3Dにより光学製品の精密成形工程を最適化

- Moldex3D DOEによるパラメーター設定の最適化:部品品質の向上

- Moldex3D Advanced & Optics Module:ウェルドラインの解消

- Moldex3D eDesignを活用したウェルドライン改善の事例

- 樹脂流動解析と構造解析の連成事例

- 新繊維配向アルゴリズム(iARD) 〜長繊維配向の予測をより高速に、より高精度に〜

- 粉末射出成形「PIM」の紹介

- インサート成形用コアシフトシミュレーション(FSI)

- 3Dプリンター(レーザー焼結方式)を活用したコンフォーマル冷却による品質向上の事例

- ※Moldex3Dの開発元は CoreTech System Co., Ltd. です。

- ※記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。