[解析事例] Simpleware Software との連携による繊維配向予測精度向上

- 事例カテゴリ

- 充填/最適化/その他

Moldex3D と Simpleware Software を連携させることで繊維配向予測精度を向上する事例を紹介

背景

現在、産業界では軽量化・高強度化などを目的として、繊維強化プラスチック(Fiber Reinforced Plastics, 以下FRPと略称)が広く用いられています。FRPはエポキシ樹脂やフェノール樹脂などに、ガラス繊維や炭素繊維などの繊維を複合して強度を向上させた強化プラスチックであり、軽量・安価で高強度、成形性・加工性に優れていることから、自動車の内外装、建築資材、航空機部品など様々な分野に適用されています。

通常、FRPは異方性を持ち、繊維の向きによって様々な物理的特性(伝熱・導電性・機械特性)が変化します。具体的には、繊維の配向方向の強度は高くなり、繊維配向を横切る方向の強度は低下します。そのため、FRPを用いた製品を設計する際には繊維配向分布を正確に予測し、狙った方向に繊維を配向させることが非常に重要となります。

各ソリューションの紹介

JSOLでは繊維配向分布予測に関連したプロダクトとして、2つのソリューションを展開しています。ここでは、各プロダクトの概要と、それらを用いて当社が展開している繊維配向予測ソリューションをご紹介します。

Simpleware Software

- 1) 概要紹介

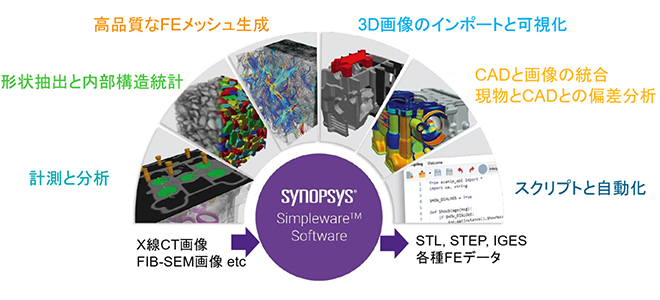

- Simplewareソフトウェアは、Synopsys社(米国)によって開発されている3次元画像データに対するイメージデータプロセッシングソフトウェアです。X線CTやSEMなどのスライス画像データから中間フォーマットを介さず解析用の高品質のメッシュを素早く生成することが可能で、材料研究や医療分野などを中心に世界中で広く活用されています。

図1. Simplewareソフトウェアの使用用途説明図

図1. Simplewareソフトウェアの使用用途説明図

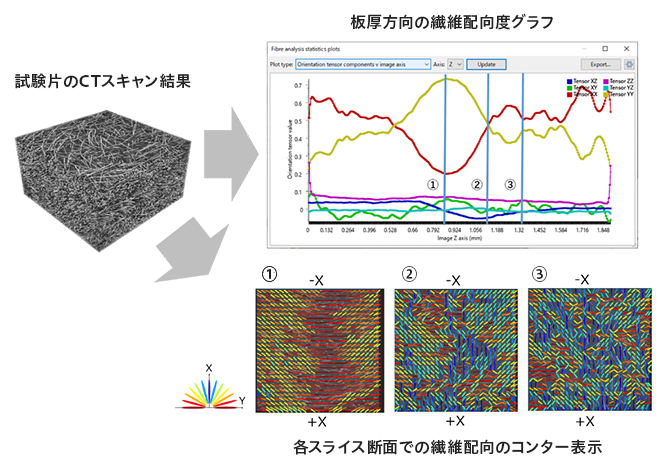

- 2) 繊維配向予測ソリューション

- SimplewareソフトウェアのコアモジュールであるScan IPを用いることにより、スライス画像データ群からスキャン領域での繊維配向テンソルを算出することができます。算出したデータを元に、厚み方向の繊維配向度をグラフ出力する、各スライス断面での繊維配向の様子をコンター表示するなどして、成形品のうちスキャン領域の繊維配向を詳細に分析することが可能です。

図2. Simplewareソフトウェアを用いた繊維配向分析・可視化の一例

図2. Simplewareソフトウェアを用いた繊維配向分析・可視化の一例

Moldex3D

- 1) 概要紹介

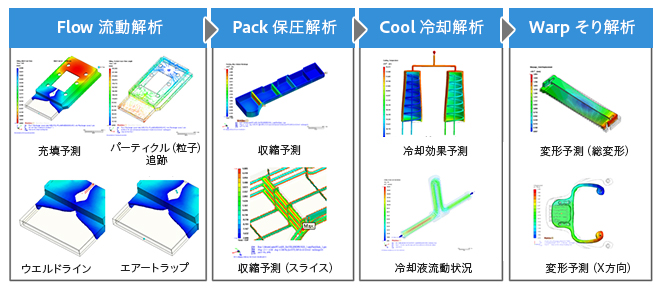

- Moldex3Dは、CoreTech System社(台湾)によって開発されている、射出成形プロセスに特化した樹脂流動解析ソフトウェアです。射出成形プロセスのうち、充填工程・保圧工程・冷却工程・最終的な変形について一貫した解析を行うことができ、自動車・家電メーカー、医療機器、材料メーカーなど、樹脂成形に携わっている殆どの業界で使われています。使用用途としては、製品形状の初期検討時のランナー・ゲート位置を変えた際の流動性評価や、試作時の成形条件検討、成形不良の発生原因の分析まで、幅広く用いられています。

図3. Moldex3Dで実現が可能な解析

図3. Moldex3Dで実現が可能な解析

- 2) 繊維配向予測ソリューション

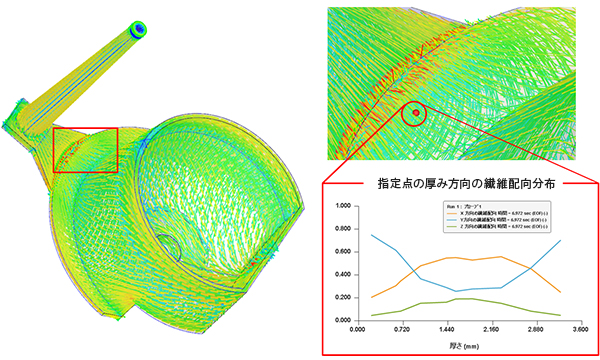

- Moldex3Dでは、独自開発したiARD-RPRモデルを用いて、FRPを射出成形する際の繊維配向分布予測を実現しています。iARD-RPRモデルでは、3つのパラメーター(Ci、Cm、α)を用いて繊維の拡散・回転をモデル化しており、部材形状全体の3次元的な繊維配向分布と、それに関連する弾性率分布を高精度に計算します。

通常、FRP材料に対して繊維配向解析を実施する場合は、繊維配向パラメーターの一般値が自動的に入力されますが、このパラメーターは必ずしも最適なものではないため、より厳密に繊維配向を評価したい場合は、テストピース・簡易モデルでの試作を行った際の測定結果など信頼できる正解データを元に配向パラメーターの合わせこみが必要となります。繊維配向パラメーターは材料種類のみに依存し、部材形状・成形条件によって変化することはないため、簡易形状で合わせこみを行い得られた繊維配向パラメーターを用いて解析を行うことにより、複雑形状部品の成形における繊維配向分布を高精度に予測できます。  図4. Moldex3Dを用いた繊維配向予測の一例

図4. Moldex3Dを用いた繊維配向予測の一例

両ソリューションの連携事例とその効果

事例概要

本事例では、Moldex3DとSimplewareソフトウェアを連携させ、繊維配向予測精度を向上させることを目的として、以下の試作・検証を行いました。

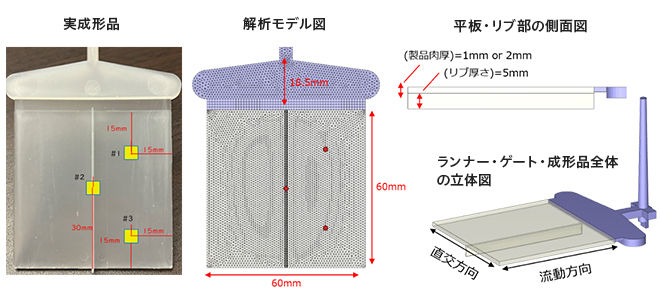

- 1) Moldex3D開発元のCoreTech System社の協力のもと試作を実施し、試作成形物のうち3点付近を試験片として切り出し、CTスキャンを実施。

- 2) 試作金型形状と同一の形状に対して、Moldex3Dを用いて解析モデルを作成し、繊維配向を考慮した樹脂流動解析を実施。解析実施ケースは平板厚さ違い・射出速度違いで合計4ケースを検証。

- 3) CTスキャン結果から得られる実成形品の繊維配向テンソルを参考値としてMoldex3Dの繊維配向パラメーターを実験計画法(DOE、Design Of Experiment)で選定した場合の解析結果と、デフォルト値での解析結果との比較を行うことにより、Simplewareソフトウェアを用いた分析による実測配向データの有無で繊維配向予測精度がどの程度向上するかを検証。

試作時に用いた材料はNAN YA社製でグレード名 #3210G4となる20%ガラス繊維入りのPPであり、繊維長は10mmです。平板部分の板厚が1.0mmと2.0mmの2種類の形状を検証に用いました。試験片については、図5に示す位置で5mm×5mm×平板板厚の大きさで切り出しを行いました。

図5. 実成形品と解析モデル

図5. 実成形品と解析モデル

検証結果

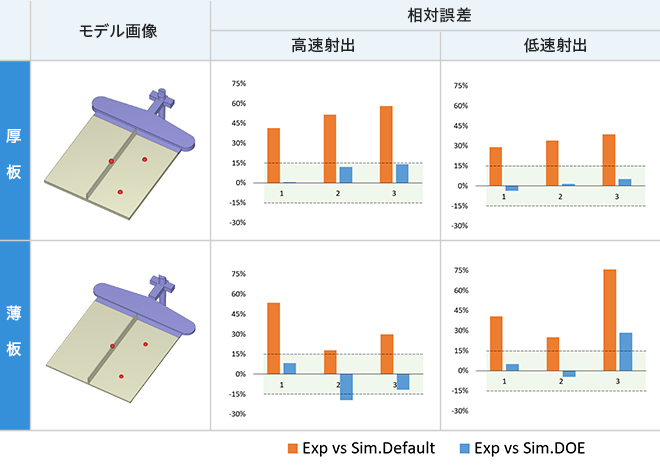

繊維配向パラメーターのデフォルト値での解析結果(Sim.Default)と、スキャン結果から実験計画法を用いて選定した繊維配向パラメーターでの解析結果(Sim.DOE)のそれぞれについて、スキャン結果から算出した実測値(Exp)に対する相対誤差を算出し比較を行った結果(図6)、最適化後の結果では繊維配向予測精度の大幅な改善が確認でき、Simplewareソフトウェアを用いた分析による実測配向データを元にパラメーター最適化を行うことの有用性を示す結果が得られました。今回検証を行った4ケースの中では、厚板形状・高速射出条件が最も改善幅が大きい結果となったので、ここでは、両プロダクトの連携により最も大きな精度改善が見られた事例として、図7に厚板形状・高速射出条件における、各位置での厚み方向の繊維配向予測解析結果を示します。

図6. 解析結果(Sim.Default, Sim.DOE)と測定結果(Exp)の相対誤差比較

図6. 解析結果(Sim.Default, Sim.DOE)と測定結果(Exp)の相対誤差比較

![図7. Sim.DefaultとSim.DOEで繊維配向予測結果を比較(厚板-高速射出条件の結果)

(縦軸は繊維配向強度[-]、横軸は正規化板厚[-])](./img/caseU66-07.jpg) 図7. Sim.DefaultとSim.DOEで繊維配向予測結果を比較(厚板-高速射出条件の結果)

(縦軸は繊維配向強度[-]、横軸は正規化板厚[-])

図7. Sim.DefaultとSim.DOEで繊維配向予測結果を比較(厚板-高速射出条件の結果)

(縦軸は繊維配向強度[-]、横軸は正規化板厚[-])

まとめ

本事例では、Moldex3DとSimplewareソフトウェアを連携させ、繊維配向予測精度を向上させることを目的として試作・解析・検証を行いました。検証結果として、Simplewareソフトウェアを用いた分析により算出された繊維配向データを参考値として、Moldex3Dの繊維配向パラメーターの最適化を行うことで、繊維配向予測精度を大幅に改善できることが確認できました。

既にMoldex3Dを使用しているユーザーは、Simplewareソフトウェアを導入し本事例のように活用することにより、実物の繊維配向結果を解析にフィードバックでき、より正確な繊維配向分布予測を解析上で実現することが可能です。

また、既にSimplewareソフトウェアを使用しているユーザーは、Moldex3Dを導入することにより、3次元的な繊維配向分布を成形品形状全体に対して予測することが可能になり、FRP材料を用いた製品設計に役立てることができます。

このように、2つのプロダクトを連携させることにより、それぞれ一方では実現が困難である課題を解決に近づけることが可能です。

当社では、その他にもさまざまなプロダクトを取り扱っており、お客様の実現したい解析内容に沿った提案をしております。現状のCAE解析の活用に課題をお持ちのお客様は、是非一度、当社までお問い合わせください。

事例一覧

-

- 先進実装学会にてサンユレック様ご講演に関する技術報告

- ワイヤウィザードとワイヤテンプレートを使ってワイヤコンポーネントを素早く構築

- Moldex3D StudioにおけるCoWosの自動メッシュ作成

- シミュレーションによる電子ポッティングプロセスの最適化および製品信頼性の向上

- IC業界における信頼性試験:温度サイクル試験のシミュレーションによる熱疲労予測

- Moldex3D ICキャピラリーアンダーフィルの包括的シミュレーション

- Moldex3D StudioのICパッケージングにおけるトランスファー成形シミュレーション

- さまざまなIC封止成形プロセスに柔軟に対応するMoldex3D IC封止成形解析機能

- Moldex3D Expert Moduleによる反り変形の改善と成形パラメーターの最適化

- 第3ブレーキライトの設計最適化にMoldex3D を活用し、収縮問題を見事に解決

- 自動車用ヘッドライト反射板のエアトラップ解消事例

- Moldex3D粉末射出成形シミュレーション:ジルコニアインプラントの反り改善

- Moldex3D光学モジュール適用事例 : レーザープロジェクター レンズアレイの最適化

- Moldex3Dを使ってマルチショット射出成形の成形課題を克服

- 薄板成形品の反り変形予測

- マイクロレンズアレイ成形技術の飛躍的進歩

- Moldex3Dによるコストと時間の低減(Shape社)

- Moldex3Dによる成形品質改善(Widex社)

- MuCell® 技術の正確な解析 - Moldex3D解析 との融合

- 充填アンバランスの改善(BTI社)

- Moldex3Dによる冷却ファンブラケットの変形量改善

- 3Dプリントがもたらすスマート成形ソリューション

- コンフォーマル冷却回路の最適化とLEDレンズ残留応力の低減

- 金型温度調節機と冷却回路の互換性評価方法

- LS-TaSCを用いた射出成形金型のトポロジー最適化

- 流動解析の使用で3Dプリントによる開発プロセスを短縮

- ゲート位置アドバイザーの強化よりゲート設計を迅速に最適化

- 新しいMoldiverseクラウドプラットフォームで産業変革への第一歩を踏み出す

- ノートパソコン用キーボードのファミリーモールドの開発と組立ての自動化

- Composite 2023:StudioでRTM繊維配向を編集する方法

- Simpleware Software との連携による繊維配向予測精度向上

- Moldex3D Studio API機能を体験

- Moldex3Dを利用したiMFLUXのプロセスシミュレーション解析

- 樹脂流動解析の応用によるシングルバルブゲート型ホットランナーのアンバランス流動およびコアシフトの改善

- StudioでShellモデルを構築する方法

- Moldex3Dシミュレーションのためのクラウド活用

- 成形プロセスおよび金型構造がASA製品表面の白点に与える影響に関する研究

- 流動解析と実験計画法(DOE)の組み合わせにより最適なソリューションをすばやく特定

- NXのMold Wizardで作成されたランナーへの構造メッシュの作成

- 設計最適化によるそり変形問題の解消

- ICパッケージング業界のための自動シミュレーションワークフロー

- 金型業界におけるコンフォーマル冷却の普及について

- コンフォーマル冷却ウィザードの強化

- IC封止成形解析メッシング機能の高速化と信頼性向上

- APIによる射出成形シミュレーションの自動化

- 圧縮成形時の繊維配向変化の予測

- 高度な材料データを使用した射出成形圧力予測の改善

- 樹脂材料と3Dプリンタによる射出成形型(3DPIM)の効果的な設計検証ツールの実証実験

- 製品設計の最適化と複数解析の自動化

- ガラス繊維射出成形品のウェルドラインの検証

- Moldex3D バージョン2021 Viewer機能紹介

- 3D冷却CFD解析による仮想と現実の統合

- 射出発泡成形におけるコアバック技術の解析

- 共射出成形製品の物理メカニズムの調査と反り変形問題の解消

- シミュレーションテクノロジーを用いてSynventive社の高度なバルブゲートシステムを検証

- ウィスコンシン大学における学術研究:プラスチック製品の不具合予測

- AUDIX社 - 寸法精度の向上と外観不良の解消を両立

- Moldex3Dのコンフォーマル冷却解析による冷却時間の短縮

- Delta Groupは、冷却ファンブラケットの変形を改良するためにMoldex3D を利用

- CAEの使用でツール製造における複数の課題を一度に解消

- BASF、デザイン変更を行わずにガスアシスト成形の椅子製品を最適化

- 射出成形製品の最適化ワークフローを完全自動化

- 東陽実業による車用フォグランプの外観不良対策事例

- 電子部品のアンバランスな流動、ウェルドライン、エアートラップの問題を一挙に解決

- 先進的なCAEツールを使用して光学製品のそり変形と屈折率を検証

- 清華大学、Moldex3DによるVaRTMプロセスの検証に成功

- 射出成形の効率化を図るホットランナー設計にMoldex3Dを活用

- 軽量化と製品強度の要件を兼ね備えたプラスチック製品の実現

- 逆そり変形によるそり変形ソリューション

- 革新的な2ステップのシミュレーションでシート状複合材料の圧縮成形プロセスを一括管理

- マサチューセッツ大学による自転車金属部品の代替素材の特定

- ヘッドアップディスプレイのコンバイナー用蒸着治具金型と成形効率の最適化

- ブダペスト工科経済大学はMoldex3Dにより冷却時間を18%短縮

- ファスナー製品に欠かせない強度最適化手法

- イタリアの金型メーカーがMoldex3Dを使用して再利用可能なマスクをスピーディに量産化

- WISE、Moldex3Dにより引き出しスライドレールの要求寸法を達成

- STマイクロエレクトロニクスはMoldex3Dを使用してICパッケージングプロセスの最適化を実現

- SABICはMoldex3Dを使って2K-ICM製品の外観を最適化

- IDEMI、Moldex3Dにより新型コロナウイルス対策用フェイスシールドを検証

- Blackcad、Moldex3Dによる新型コロナウイルス対策用フェイスシールドの製造に成功

- 最短時間で最適な製品形状設計を見つけるには

- タブレットのバックパネルのそり変形を92%改善

- 部門間をつなぐビッグデータ管理プラットフォーム(Moldex3D iSLM)

- 独ケムニッツ工科大、Moldex3Dを用いた熱硬化性射出成形の壁面滑り現象の研究

- Moldex3Dを用いる事により成形歩留まり率を改善!

- 反り変形予測の定量評価に重要な粘弾性特性

- Moldex3Dにより車窓のガラスランチャンネルの変形を解決する方法を特定

- Moldex3Dによるコンフォーマル冷却回路の最適化で冷却効率が70%向上

- 炭素繊維配向の応力シミュレーション解析によりハンマータッカー製品の構造強度が向上

- 微細形状を持つ製品の流動評価

- Moldex3Dを使用して自動車部品の冷却時間を67%短縮

- CAE検証例:炭素繊維テープによるプラスチック製船舶用プロペラ構造の強化

- Berry PlasticsはMoldex3Dにより「時は金なり」であることを実証

- マルチコンポーネント成形:厚みのある光学製品の冷却時間を55%短縮

- コンフォーマル冷却回路の有効性を検証することでUSB外装部のサイクルタイムを短縮

- Moldex3DとANSYSの組み合わせによりガラス繊維のポリ乳酸製品構造に与える影響を検証

- CAEツールを利用したカメラレンズ筐体の真円度改善

- ACER社:Moldex3Dを活用し軽量・薄型タブレットを製造

- Moldex3Dを使用してLED製品の最適化を行い、金型製作コストを11,500米ドル削減

- Moldex3Dによる車載ナビゲーション機器部品の変形問題の解決例

- Moldex3DとLS-DYNAを統合し、スキャナーパーツの反り変形という難題の改善に成功

- Moldex3D成功例:反り変形抑制とサイクルタイム短縮例

- Moldex3Dと構造解析ソフトの統合 ― 反り変形の解決

- Moldex3D適用事例 −ガスアシスト・ワックスインジェクション成形の研究成果

- Moldex3Dにより光学製品の精密成形工程を最適化

- Moldex3D DOEによるパラメーター設定の最適化:部品品質の向上

- Moldex3D Advanced & Optics Module:ウェルドラインの解消

- Moldex3D eDesignを活用したウェルドライン改善の事例

- 樹脂流動解析と構造解析の連成事例

- 新繊維配向アルゴリズム(iARD) 〜長繊維配向の予測をより高速に、より高精度に〜

- 粉末射出成形「PIM」の紹介

- インサート成形用コアシフトシミュレーション(FSI)

- 3Dプリンター(レーザー焼結方式)を活用したコンフォーマル冷却による品質向上の事例

- ※Moldex3Dの開発元は CoreTech System Co., Ltd. です。

- ※記載されている製品およびサービスの名称は、それぞれの所有者の商標または登録商標です。